將印制電路板(PCB)進行一定的加工,即可成為PCB數控鉆床,其核心就是對孔進行平面定位,控制微孔加工鉆床。PCB數控鉆床有2種執行方式:1)通過直線電動機直接帶動工作臺運動;2)采用伺服電動機或者步進電動機和滾珠絲杠作為執行部件。目前,大多數新型電氣控制系統的選型都充分考慮了其各部分接口的兼容性,因為這樣的接口設計能更加高效地完成工作。

1 數控機床概述

數控機床主要是由機械部分,硬件電路和上、下位機軟件3部分組成。數控裝置是數控機床本體的核心部分,其數控系統主要體現對數字控制方式的應用。

基于PLC的數控機床分為2類:第1類是內裝型的PLC,其從屬于CNC裝置,這樣的設計主要是為了實現數控機床順序控制;第2類是獨立于CNC裝置的PLC,其軟硬件功能都比較完備,數控機床或其他順序的控制領域都能滿足,相比較而言,第2類更通用一些。

2 數控機床電氣控制系統

PLC數控機床電氣控制系統是一個全閉環系統,主要由電動機、變頻器和光柵尺組成,電氣控制系統最大的優點是控制精度高。

2.1 電氣控制系統組成

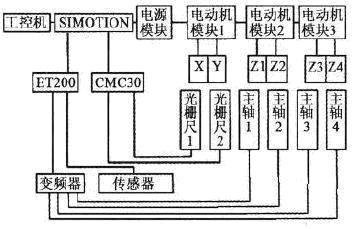

如圖1所示,電氣控制系統的組成部分有工控機、SIMOTION、電源模塊、電動機模塊、光柵尺、變頻器和傳感器等。

圖1 電氣控制系統總體方案原理圖

2.1.1 電源模塊

先通過變頻器將一定頻率的交流電變為直流電,再通過逆變器將直流電變為預定頻率的交流電。電源模塊分為可調和不可調2種:可調電源模塊是根據參數把轉化出來的直流電穩定為一個預定的可變值,并具有與SIMOTlON通信的功能;不可調電源模塊只能輸出一個固定的直流電壓值,而且不能與SIMOTION通信。

2.1.2 電動機模塊

通過電動機模塊將直流電逆變為預定頻率的交流電,供電動機使用。電動機模塊分為裝機裝柜型和書本型2種類型,書本型又分為單軸和雙軸2種形式。

2.1.3 SIMOTION運動控制器

SIMOTION是整個電氣控制系統的核心部分,其運行速度和可靠性對整個電氣控制系統起著決定性的影響,其主要有3個功能,即運動控制、邏輯控制和工藝控制。

2.2 電氣控制系統的硬件部分

硬件的設計是電氣控制系統不可忽略的部分,其中包括機械手自動換刀、斷刀檢測和深度檢測等。

2.2.1 機械手自動換刀

機械手換刀有2個自由度,這對提高數控機床的工作效率起到了很大的作用。其原理是通過控制電磁閥的開關實現伸展機械臂和刀具夾緊功能,從而實現機械手伸展、收回、夾緊和松開刀具的動作,完成自動換刀。

2.2.2 斷刀檢測

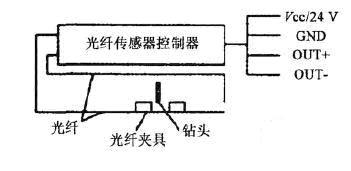

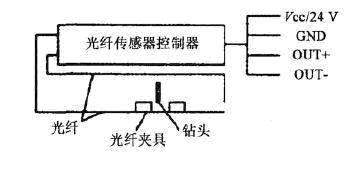

如圖2所示,斷刀檢測系統的核心是1個OC門的光纖傳感器,OC門的3根接入線直接接到24 V的電源上,這樣,信號線和24 V電阻就構成了1個電平輸出。

圖2斷刀檢測示恿圖

在加工過程中,刀具可能會受到磨損,甚至斷裂。為了保證加工質量,必須檢測刀具是否正常。如果刀具受到磨損,機床能夠保證自動換刀并通知上機位。斷刀檢測主要是通過光纖傳感器進行檢測。

2.2.3 深度檢測

由于換刀時主軸夾緊的位置是由機械手或者人工將刀具插入的深度決定的,所以需要用深度檢測器來檢測刀具的深度。

2.3 基于PLC數控機床電氣控制的研究策略

數控機床電氣控制的方式是決定電氣控制系統是否安全、可靠的關鍵因素,因此,研究PLC數控機床的電氣控制方式十分重要。

整個電氣控制系統最重要的部分就是軟件設計,軟件設計也是硬件結構的核心。運行在SIMOTION中的軟件為下位機軟件,上位機接收數據并控制執行部件工作,同時完成機床狀態的檢測。當軸組裝好以后,即可通過程序進行操作,而SIMOTION的內部程序是由操作系統調用的。

工控機主要是讀取文件信息,然后把數據傳遞給SIMOTION,SIMOTION收到數據便會控制電動機模塊驅動電動機,從而帶動工作臺進行位置控制;與此同時,柵尺檢測到工作臺的信息,再傳遞給SIMOTION,這樣就可以對工作臺進行位置調整。但是,光柵尺的信號是不能被SIMOTION直接識別的,所以傳感器必須先將光柵尺的信號轉化為標準的信號;再傳遞給SIMOTION,才能實現整個過程;最后使工作臺的工作狀態通過多個傳感器(斷刀檢測器、深度檢測器)檢測,并傳人電氣控制系統。需要注意的是,傳感器的信號也必須先經過ET200到達sIMOTl0N中進行信號處理,才能被傳人電氣控制系統。

將印制電路板(PCB)進行一定的加工,即可成為PCB數控鉆床,其核心就是對孔進行平面定位,控制微孔加工鉆床。PCB數控鉆床有2種執行方式:1)通過直線電動機直接帶動工作臺運動;2)采用伺服電動機或者步進電動機和滾珠絲杠作為執行部件。目前,大多數新型電氣控制系統的選型都充分考慮了其各部分接口的兼容性,因為這樣的接口設計能更加高效地完成工作。

1 數控機床概述

數控機床主要是由機械部分,硬件電路和上、下位機軟件3部分組成。數控裝置是數控機床本體的核心部分,其數控系統主要體現對數字控制方式的應用。

基于PLC的數控機床分為2類:第1類是內裝型的PLC,其從屬于CNC裝置,這樣的設計主要是為了實現數控機床順序控制;第2類是獨立于CNC裝置的PLC,其軟硬件功能都比較完備,數控機床或其他順序的控制領域都能滿足,相比較而言,第2類更通用一些。

2 數控機床電氣控制系統

PLC數控機床電氣控制系統是一個全閉環系統,主要由電動機、變頻器和光柵尺組成,電氣控制系統最大的優點是控制精度高。

2.1 電氣控制系統組成

如圖1所示,電氣控制系統的組成部分有工控機、SIMOTION、電源模塊、電動機模塊、光柵尺、變頻器和傳感器等。

圖1 電氣控制系統總體方案原理圖

2.1.1 電源模塊

先通過變頻器將一定頻率的交流電變為直流電,再通過逆變器將直流電變為預定頻率的交流電。電源模塊分為可調和不可調2種:可調電源模塊是根據參數把轉化出來的直流電穩定為一個預定的可變值,并具有與SIMOTlON通信的功能;不可調電源模塊只能輸出一個固定的直流電壓值,而且不能與SIMOTION通信。

2.1.2 電動機模塊

通過電動機模塊將直流電逆變為預定頻率的交流電,供電動機使用。電動機模塊分為裝機裝柜型和書本型2種類型,書本型又分為單軸和雙軸2種形式。

2.1.3 SIMOTION運動控制器

SIMOTION是整個電氣控制系統的核心部分,其運行速度和可靠性對整個電氣控制系統起著決定性的影響,其主要有3個功能,即運動控制、邏輯控制和工藝控制。

2.2 電氣控制系統的硬件部分

硬件的設計是電氣控制系統不可忽略的部分,其中包括機械手自動換刀、斷刀檢測和深度檢測等。

2.2.1 機械手自動換刀

機械手換刀有2個自由度,這對提高數控機床的工作效率起到了很大的作用。其原理是通過控制電磁閥的開關實現伸展機械臂和刀具夾緊功能,從而實現機械手伸展、收回、夾緊和松開刀具的動作,完成自動換刀。

2.2.2 斷刀檢測

如圖2所示,斷刀檢測系統的核心是1個OC門的光纖傳感器,OC門的3根接入線直接接到24 V的電源上,這樣,信號線和24 V電阻就構成了1個電平輸出。

圖2斷刀檢測示恿圖

在加工過程中,刀具可能會受到磨損,甚至斷裂。為了保證加工質量,必須檢測刀具是否正常。如果刀具受到磨損,機床能夠保證自動換刀并通知上機位。斷刀檢測主要是通過光纖傳感器進行檢測。

2.2.3 深度檢測

由于換刀時主軸夾緊的位置是由機械手或者人工將刀具插入的深度決定的,所以需要用深度檢測器來檢測刀具的深度。

2.3 基于PLC數控機床電氣控制的研究策略

數控機床電氣控制的方式是決定電氣控制系統是否安全、可靠的關鍵因素,因此,研究PLC數控機床的電氣控制方式十分重要。

整個電氣控制系統最重要的部分就是軟件設計,軟件設計也是硬件結構的核心。運行在SIMOTION中的軟件為下位機軟件,上位機接收數據并控制執行部件工作,同時完成機床狀態的檢測。當軸組裝好以后,即可通過程序進行操作,而SIMOTION的內部程序是由操作系統調用的。

工控機主要是讀取文件信息,然后把數據傳遞給SIMOTION,SIMOTION收到數據便會控制電動機模塊驅動電動機,從而帶動工作臺進行位置控制;與此同時,柵尺檢測到工作臺的信息,再傳遞給SIMOTION,這樣就可以對工作臺進行位置調整。但是,光柵尺的信號是不能被SIMOTION直接識別的,所以傳感器必須先將光柵尺的信號轉化為標準的信號;再傳遞給SIMOTION,才能實現整個過程;最后使工作臺的工作狀態通過多個傳感器(斷刀檢測器、深度檢測器)檢測,并傳人電氣控制系統。需要注意的是,傳感器的信號也必須先經過ET200到達sIMOTl0N中進行信號處理,才能被傳人電氣控制系統。

3 數控機床故障分析

為了預防或避免數控機床在加工過程中對操作人員、機床本身加工工件造成傷害或損傷,通常需要對急停和超程進行處理。

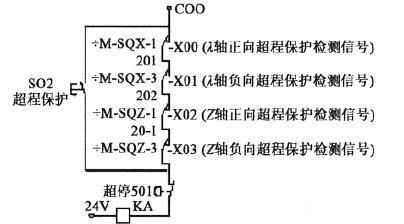

HNC-21數控系機床的急停和超程保護硬件控制回路圖如圖3所示。

圖3 HNC-21數控系機床的急停和超程保護硬件控制回路圖

1)在正常情況下,急停按鈕是斷開的,其觸點處于常閉狀態。當按下急停按鈕后,其觸點便會斷開,此時系統急停回路所控制的中間繼電器(KA)就會斷開,移動裝置(如進給軸電動機、主軸電動機和刀庫/架電動機等)動力電源就會被切斷;同時,連接PLC輸入端的中間繼電器(KA)的一組常開觸點所控制的PLC輸入信號(例如X2.4)向系統發出急停報警。此信號在打開急停按鈕時則作為系統的復位信號。

2)在正常情況下,超程限位開關處于松開狀態。若用戶操作數控機床,不慎將某軸的超程限位開關壓下,其常閉觸點斷開,使控制回路中的中間繼電器(KA)斷電,中間繼電器(KA)的一組常開觸點(例如X2.4)通過PLC輸入端向系統發出急停報警信號;同時,超程限位開關連接在PLC輸入端的常開觸點(如圖3中的X0.0、X 0.1)閉合,向系統發出超程報警信息。

4 結語

隨著數控技術的發展,PLC邏輯處理功能越來越完善,但在現實應用中并沒有發揮最大的作用;為此,必須設計一套完整的電氣控制系統與之配合,各部分的選型應充分考慮到其接口的兼容性,例如,電平、協議和通信速度。一套完好的電氣控制系統與選型的性能至關重要,同時,各部分的兼容性也影響單獨部分發揮的能力。

在電動機調試過程中,可能會出現電動機的溫度過高、振動嚴重、低速嗚叫以及一般嗚叫等問題。其中,電動機的低速嗚叫與其載波頻率密切相關,而一般鳴叫則是電流增益引起的,振動嚴重說明伺服增益參數需要較大調整。

主軸調試、傳感器工作參數調試、自動換刀和上位機控制調試是判斷高精度PLC數控機床的電氣控制系統是否具有較高動態特性、快速反應能力、可靠性和抗干擾能力的關鍵因素。

由于數控機床電氣控制存在靈活性差和可靠性低等問題,本文設計的電氣控制系統采用PLC對數控機床步進電動機的旋轉、零件輸送帶的運動以及加工工藝流程進行控制。該電氣控制系統能達到預定控制要求,而且靈活性和可靠性能得到提高。通過對PLC數控機床在機械部分和電氣控制系統方面的改造,提高了生產率,實現了數控機床的自動化,在數控機床的應用方面取得了一定的成就。

(審核編輯: 智匯李)

分享