一 項目簡介

1.1 行業介紹

鋼絲裁剪機是屬于非標設備,用于各種鋼絲繩的快速定長裁剪。該設備主要用于電梯部件配套廠,用于生產定長的鋼絲。目前鋼絲裁剪全部使用的是人工切割,所以效率比較低,而且質量不能完全保證。使用該設備主要提高了生產效率、降低了人工成本。

1.2 客戶需求

客戶是為電梯廠做配套用的定長鋼絲,把一卷鋼絲裁切成一定長度的。目前這一操作是由人工完成的,效率比較低,而且裁剪精度不高。客戶希望提高產品的質量、生產效率,使用自動化設備,代替這一個工序。由于主要是為知名電梯廠配套加工,客戶要求PLC有較高的穩定性,保證設備的長久正常運行,降低后期維護費用。

1.3 解決方案

鋼絲裁切設備控制工藝比較復雜,需要和變頻器做485通訊控制,還要控制2個伺服電機。案例中選用永宏FBs-24MCT做為控制核心,使用FBs-CB5用于和變頻器通訊,2臺變頻器使用FID-E1變頻器,2臺伺服使用FSD-E2伺服,人機界面選用永宏FT系列觸摸屏。

1.4 方案背景

永宏MC系列高功能型主機有10點至60點不等的機型,主機最多配置8點200KHz高速計數、8點200KHz高速脈沖輸出,可拓展5個通訊口,通訊速率達921.6Kbps。PLC的程序執行速率為0.33uS,程序容量高達20K Words,順序指令36個,應用指令326個(126種)。

二 控制系統設計

2.1 硬件配置

設備的控制核心采用永宏FBs-24MCT主機一臺,該主機配置14點輸入、10點晶體管輸出。控制2臺伺服。主機自帶一個RS232通訊口,除作為編程口之外還可以作為人機或其他設備的從站使用。人機界面采用了永宏HU070人機界面一臺,該人機采用65536色真彩TFT液晶,具有800×600的分辨率。主機擴展FBs-CB5,用于對2臺變頻器的控制。

圖2-1 硬件配置圖

2.2 控制工藝流程設計

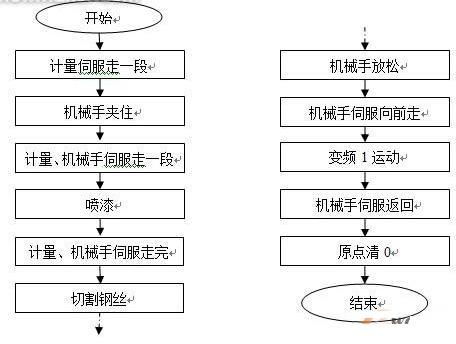

鋼絲裁切機工作分手動和自動兩部分。手動部分,主要用于氣缸、各電機的動作。自動部分,主要流程是,計量輪伺服先轉動一定距離,然后機械手夾住;機械手伺服和計量輪伺服同時轉動;到噴漆位置后,機械手伺服和計量輪伺服停止轉動,進行噴漆。噴好漆之后,機械手伺服和計量輪伺服開始繼續轉動,到設定長度處,兩臺伺服都停止轉動。裁切氣缸動作,進行切割,機械手放開鋼絲,繼續向前運動一定距離,然后返回原點。

以下是控制工藝流程圖。

圖2-2 控制工藝流程圖

2.3軟件設計

2.3.1 PLC定位指令的編寫

從設備的工藝流程上,我們可以看出該設備的控制關鍵是對伺服脈沖的控制。FBs-PLC的定位功能將市售專用NC定位控制器整合于PLC內,使PLC與NC控制器能共享相同的數據區,而無需作兩系統間的數據交換與同步控制等繁復工作,但仍可用一般常用的NC定位控制指令(例如DRV、SPD…等)。

一臺FBs-PLC最多可控制4軸的定位運動,并可作多軸同動控制,除了僅提供點對點的定位速度控制,并提供各軸間直線補間功能。當系統應用超過4軸時尚可利用FBs-PLC的CPU LINK功能達到更多的定位運動控制。

永宏PLC提供的伺服表格命令。如下圖2-3所示為定位控制指令,在程序中輸入140指令,然后按“;z”;鍵,進行伺服表格的建立。當M10導通就開始執行伺服發脈沖命令。以上即為定位控制的使用簡介,通過定位指令可提高設備動作的精度。

圖2-3 永宏脈沖指令

2.3.2 人機界面的編輯

鋼絲裁切設備主要需要以下功能界面:“;手動操作”;,“;自動操作”;,“;參數設置”;,“;報警界面”;,“;IO監視”;等。如下圖2-4所示

手動控制畫面,主要用于控制一些開關量的輸出點和2臺伺服電機的手動運動。

如下圖2-5所示為自動控制畫面。需要設置所需要鋼絲的長度、計劃條數等參數。一旦啟動后,設備根據所設定的相關參數條件進行動作。實現多鋼絲繩的剪裁加工。

圖2-4 菜單界面畫面

圖2-5 PVC吸覆加熱自動畫面

三 設備調試

該設備在調試時,主要是要確保伺服的精度。設計系統時,采用上電原點復位,保證系統每次處于初始狀態。在設備運行中,會發生因鋼絲自身的應力,產生打卷的情況。所以需要使用變頻器控制電機,在規定時間內進行轉動額定的圈數。防止鋼絲打卷。同時,系統還對各種意外情況做了一定的保護功能。

四 總結

設備完成后,基本實現了客戶提出的設計要求。原來裁剪鋼絲是使用人工的,效率比較低,而且質量也無法保證,現在使用自動設備后提高了生產效率,實現了無人值守,便可實現生產。

所以說,自動化在現代的工業生產中起著舉足輕重的作用,是促進我國生產力發展中,不可缺少的一部分。在勞動力緊缺的現在,自動化將以全新的作用,為現代化的工業生產做出巨大的貢獻。

(審核編輯: 滄海一土)

分享