??1 前言

許昌卷煙廠“九五”制絲線中控系統 2000年設計,2001 年 12 月投入正式運行。隨著新產品、新技術、新工藝的不斷發展,及新版工藝規范的推廣應用,目前在系統運行上存在很多不適應的情況。

(1)原中控系統為第一代研制產品。原設計的各工序控制模塊間高度關聯,整個系統呈鋼性結構,稍加改動,就影響整個系統運轉。與現行的高內聚、低偶合的設計思想完全相反。新增設備或工藝調度模式無法集成進 MES 系統。

(2)當時設計時為單批、單柜操作調度,隨著我廠合并批次生產、分組加工、回絲摻配、煙絲轉存等多道工序改造的實施和應用,已使得其調度模式無法進行控制,多數生產操作隔離在調度系統之外,從 MES 系統看,已處于調度失控狀態。

(3)無法進行分組加工調度,使進出柜和相關配比控制必須人工反復確認,操作高度緊張,壓力大,易出錯。

(4)實際批次信息也無法有效跟蹤。給批次生產情況數據追溯和工藝數據的批量分析帶來嚴重負擔或漏洞。批量歷史批次數據出現較大范圍內無法關聯問題。

基于解決以上問題,提出了本次制絲線中控系統改造項目。

2 系統總體設計

2.1 系統平臺選擇

制造執行系統(Manufacturing Execution System,MES)是近 10 年來在國際上迅速發展、面向車間層的生產管理技術與實時信息系統。GE 電氣公司的 Proficy Plant Application(以下簡稱 GE PA)系統是利用了最新軟件技術的平臺化方案,是目前自動化業界集成度最高,開放性和易用性最好的產品平臺。它建立在微軟系統平臺上,依托于最新的 Web 服務架構和.NET 技術。目前主要應用在煙草、汽車、零售、食品等行業。

2.2 系統總體結構

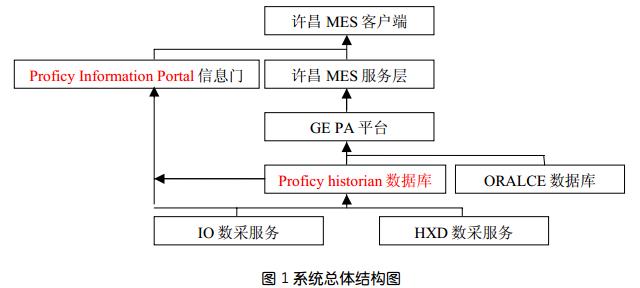

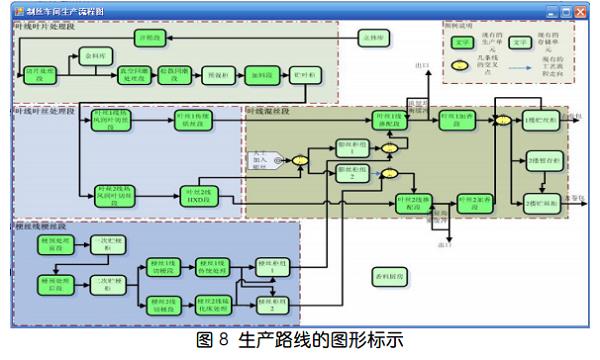

本項目以GE PA 系統的平臺為基礎,結合煙草行業的特點,利用.NET 平臺進行二次開發,設計出一套適合卷煙廠的 MES 系統。通過 GE PA 各種組件化應用模塊和系統連接器形成一個整體的解決方案,具有清晰的信息流和模塊構成。

系統功能模塊圖見下圖 1 系統整體解決方案,最下層為 IFIX 數據采集層,主要有制絲主線 IO 數據采集系統,HXD 數據采集系統,采集數據中重要的參數保存到 GE Proficy Historian (以下簡稱 IH)數據庫中,用于 MES 層查詢統計分析等,ORALCE 數據庫用來保存質量檢驗數據,質量統計數據以及設備管理等內容,通過 GE PA 各種組件化應用模塊和系統連接器與 IH 和 ORACLE 數據庫相連。許昌 MES 以 GE PA 平臺為基礎,二次開發出適合于卷煙廠的 MES 服務層和客戶端。同時把 PORTAL 信息門戶也集成進 MES 客戶端,讓用戶可以從統一入口登陸 MES 平臺和遠程監控 WEB 平臺。

?

??

3 系統詳細設計

本系統主要由系統管理、生產建模、生產管理、質量管理、設備管理、人員管理、報表管理等幾個子系統組成。其中各子系統又分別包括幾個功能模塊,各子系統之間相互關聯、相輔相成,它們之間的功能協作構成一個功能完備、性能可靠的制絲線制造執行系統。

??3.1 生產建模 ??

3.1.1生產單元劃分

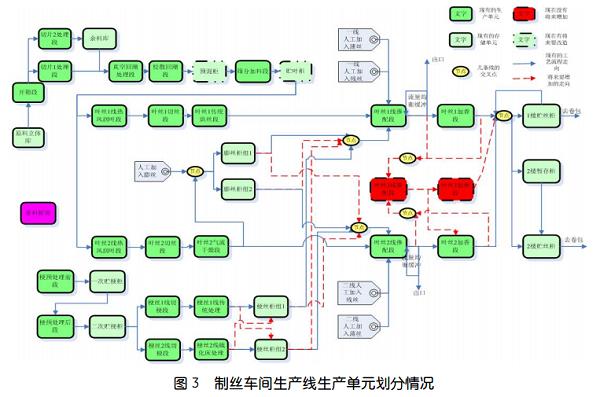

生產單元是整個工廠模型的基礎,因此對生產單元的劃分很重要。

(1)具體的生產單元劃分:

能獨立處理物料的最小工作單位,每段自己下發工藝參數,獨立的批號、牌號,單獨啟停,相鄰段不得存在不同牌號,作為工藝路線的基礎。

(2)存儲單元:

存儲單元為一組貯柜或者其他的大型存儲設備(主要是能保存一或幾批批物料,且保存至少幾個小時以上)可劃分成一個存儲單元,存儲單元是作為生產單元的源頭或者目的。因此和前生產單元或者后生產單元一塊控制。

3.1.2生產設備建模

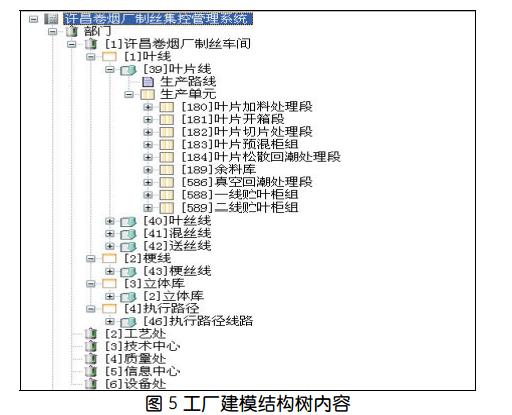

生產建模系統能夠根據車間的設備情況按照國際 ISA95 標準對車間的生產情況進行動態的數字建模,整個平臺的數據以數字模型為基礎;當設備進行改動后,只需在數字模型中對相應的設備進行改動就可,其他模塊會相應的自動改變。

工廠建模內容主要分為部門建模(負責車間的生產單元建模),公共信息(負責生產過程中的公共基礎信息建模),貯柜信息和物料信息。詳細的結構樹內容見圖 2.

3.1.3生產事件的建模

生產事件建模對生產設備及路徑上發生的各種生產事件進行定義,主要是生產單元批次事件、設備運行事件、貯柜狀態事件等。

3.2 產品管理系統

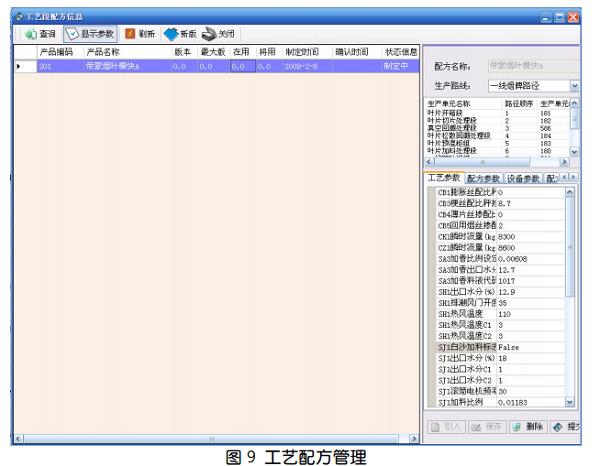

產品管理系統負責煙廠產品以及相關的工藝配方管理,產品可以根據不同的產品家族進行管理,比如全配方、分組加工煙牌,香料廚房香糖料等。

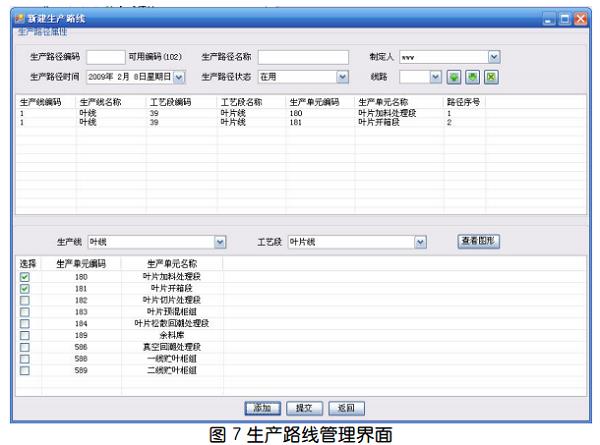

對于不同煙牌產品可能會經過不同的工藝設備,因此需要制定不同產品的工藝路線,工藝路線由工廠建模中的生產單元組成。

同時每個產品的工藝參數、配方參數、設備參數可以保存所有做過的版本,可以很清楚的知道這個煙牌的參數變更的版本記錄,制定參數時可以從其他的相近的煙牌引用參數進行制定,增加的產品配方參數維護的靈活性;工藝參數由工藝制定后,車間只能查詢不能修改,制定計劃時,工藝配方參數會隨著選定的煙牌下發到 PLC 去進行生產控制。

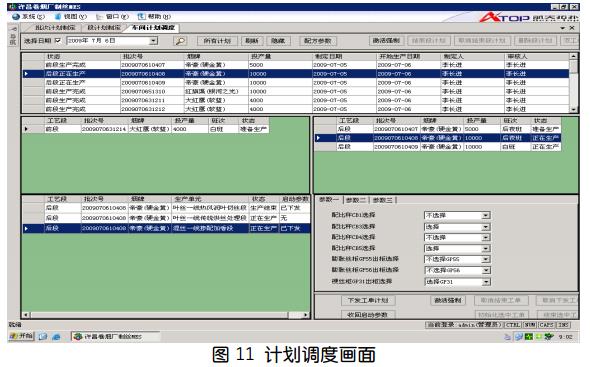

3.3 生產管理

生產管理承擔著從計劃的執行到現場操作的很多重要任務,其主要功能是建立在生產配置基礎上的。通過對生產過程進行統籌安排,提供對生產過程的指導,生產過程中對各種數據的采集和錄入,對生產數據進行分類儲存、挖掘和分析,生成各種報告用以跟蹤和研究生產過程,提高對生產過程的控制力。

?

?

3.4、質量管理:

?

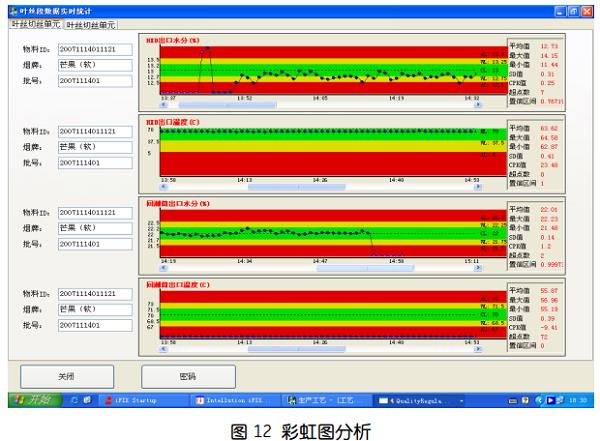

質量管理是整個系統的重要模塊,能對各種質量參數進行統計分析,由于 MES 的數據以 IH 數據庫為主要數據源,IH 數據庫能以百毫秒級的粒度保存數據,保存只要硬盤足夠大,可以保存很長時間的數據,因此管理系統能很方便的取到所需要的數據,用于各種質量分析。

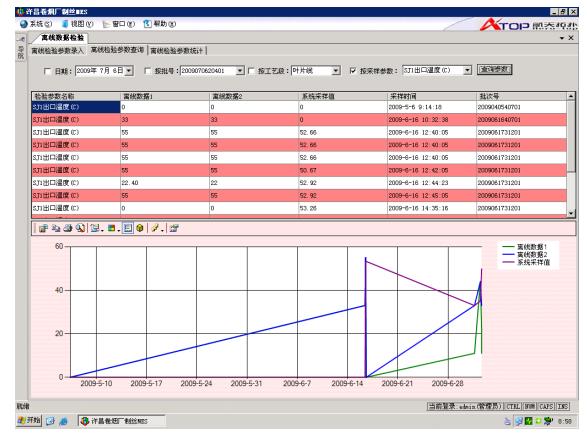

以彩虹圖形式實時顯示主要工序的生產數據,能對生產數據有一個直接快速的了解,可以實時監控一個批次中該參數失控趨勢以及實時統計結果。

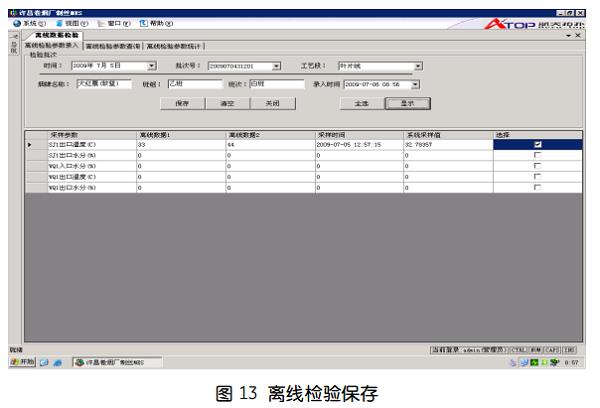

對于檢驗數據,通過檢驗員錄入離線數據,輸入錄入時間后能和同時間的在線采集數據進行對比。

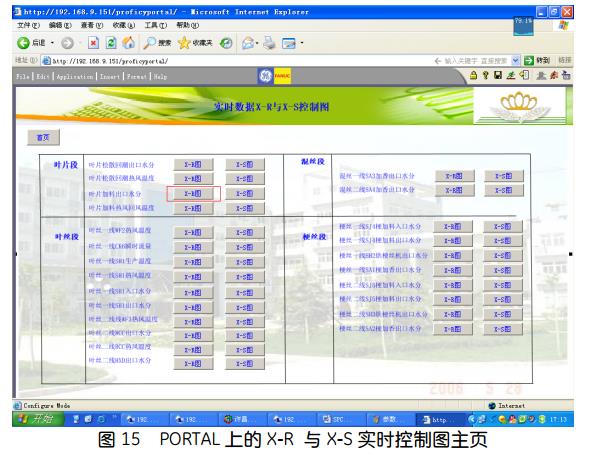

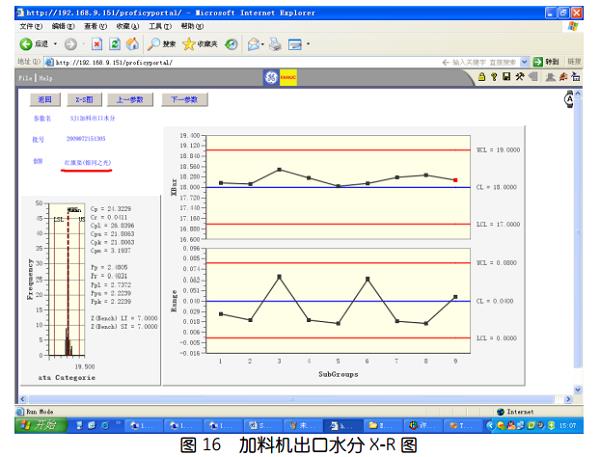

對各個工段的參數進行實時 SPC 的 X-R、X-S 控制圖形分析,也可以查找歷史的數據進行相應的 SPC 控制圖形分析,真正的實現過程控制、分析以及預測,然后用于指導生產。

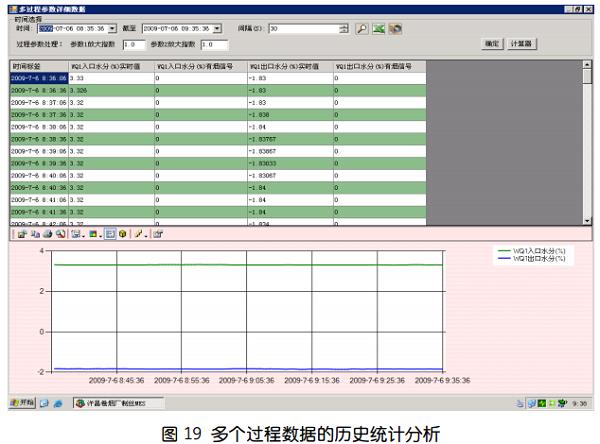

同時能對過程參數進行質量數據查詢、分析;同時能對一個工段內的多個參數進行同時分析,查找生產中異常的原因,有助于提高生產能力。

3.5、設備管理:

設備管理主要以以下幾個模塊為主:

工藝段效率管理主要記錄工藝段的總體運行時間、有效運行時間、故障運行時間,同時錄入故障時間和原因、是否造成該工藝段停產等,通過以上基礎數據等進行設備運行效率和故障分析。

設備檔案管理,把設備的資料統一管理起來,提高生產車間維護查詢設備資料的效率,能更加方便的查詢相應設備的相關資料。

設備跟班維修,可以對一個維修過程進行全程跟蹤記錄,不同的角色都可以很清晰的查看到相應的維修過程的狀況,增加了各個負責人之間意見的實時傳遞,很大的提高了設備跟班維修的效率。

日常檢修計劃指對于現場的一些已經出現的問題,或者潛在的問題的一種維護性的有計劃的檢查維修。該計劃以任務的形式制定并下發,跟蹤維護。

設備點檢管理,沒很大程度提高了車間點檢管理效率。

3.7、生產人員管理:

對車間每個生產人員、每個崗位等進行維護管理,使車間管理人員可以實時了解整個車間的人員情況。

4 項目特點

(1)國內煙廠首先采用 GE PA 系統平臺搭建 MES 系統并正式上線運行,GE Proficy 解決方案的應用架構從設計到應用模塊上均參照 S95 標準的要求,其主要模塊質量,生產和效率(包括設備總體效率計算,跟蹤和生產統計)均與 S95 標準一致。在與ERP 系統連接上, Proficy 遵照了 S95 對象定義規范,通過目前流行的中間件方式連接各種主流 ERP 關系數據庫,連接的模型對象支持 B2MML 定義。

(2)采用了 GE 的 HISTORIAL 實時歷史數據庫,數據能以百毫秒級進行保存,由于該實時歷史數據庫采用了螺旋壓縮方式對采集到的數據進行壓縮保存,可以使系統能夠查詢和分析到更長時間、更密集的原始數據,對于質量統計分析、實驗數據分析、錯誤過程分析等提供了強大的原始數據。

(3)本系統可以從多種類型的數據源采集數據,對于那些需要實時顯示的數據,可以直接從監控系統服務器或者客戶端的 SCADA 中采集數據點,對于大量的歷史數據可以從實時歷史數據庫中讀取數據,同時可以通過 OPC 等直接從控制層直接采集數據,豐富了系統的數據來源。

(4)制造執行系統(MES)軟件彌合了企業計劃層和生產車間過程控制系統之間的間隙,是制造過程信息集成的紐帶。但是控制層和 MES 怎么最好的結合,本系統對于控制層和 MES 層采用相同最小的生產單元,將過去獨立的 IT 和自動化控制領域無縫融合在一起。控制層和 MES 層采用相同最小的生產單元,在 MES 以生產單元建模時能夠實際合理的反映自動化層的控制邏輯,真正的發揮 MES 的實際作用,并且可以很好的提高生產效率和降低設備能耗。

(5)獨特的過程參數分析系統和彩虹圖實時分析系統以及 PA 趨勢圖形顯示。通過過程參數在線統計分析、彩虹圖方式和 PA 趨勢圖形顯示,使重要工序的重要參數的控制過程可視化,并實時的統計出煙廠需要的指標值,同時能對多個相關參數進行顯示分析,促進了實時工藝水平、關鍵過程能力穩定。同時借助數據挖掘技術,有力支撐了工藝水平、過程控制的評價、分析、指導、考核工作。該質量系統使用戶對采集的數據進行深層次的數據處理和分析,有利于用戶獲取有價值的工藝參數和生產規律,來指導生產,同時也可以對生產進行多角度的考核,進一步提高生產效率和生產質量。

(6)生產調度單制定,稍一疏忽就會引發生產事故。系統在輔助調度單制定的同時,增加了差錯提示;生產技術科調度單下發后,還要經過車間主任、中控室操作工兩層確認,從而杜絕了生產調度中可能出現的人為失誤。??

(審核編輯: 智匯胡妮)

分享