0 引言

在醫學、印染、化工等行業中早期的取液和滴液是以人工重復操作實現的,滴定精度難于保證。隨后對手工滴定裝置進行改裝,在手工控制部分加上機械、電磁控制裝置,如空氣截流閥、電磁閥等,雖提高了滴定精度,但此類滴定管的最大缺點是較難實現準確關閉,且無法實現無級調節。之后出現了許多硬件控制的自動滴定儀,如記錄式電位滴定儀、微分電位滴定儀等,迅速取代了傳統的手工滴定裝置,雖有一定的準確度和精密度,但終點的檢測誤差是硬件控制電位滴定精度的一個極限因子,對滴定精度有較大的影響。

隨著電子計算機以及自動滴定技術的應用和發展,采用小型(或微型)電子計算機或微處理機控制的自動滴定系統日益增多,數字滴定管得到了廣泛應用,其以電機驅動注射器的結構原理構成,易實現無級調節,能夠接受計算機的指令,控制每一次的輸送劑量,最高的精度可達到±0.01mL。在計算機控制的自動滴定系統中,通過數字滴定管與其他軟硬件的結合,實現了數據自動實時采集、平衡電位滴定、自動滴液和補液、滴定劑增量動態調整和滴定終點自動檢測與判別、最小二乘法平滑微分曲線等技術,這些技術的應用有效地解決了硬件控制自動滴定儀所存在的問題,并且顯著提高了滴定精度。

在印染和紡織行業中,染色劑的配置是先通過控制滴液機快速滴定,獲得一定質量的染料,再進行混合拼色處理,因此對滴液機所采取的速度和位移的控制至關重要,其影響著滴定的精度,從而影響染色劑的成色品質和生產效率。PLC作為運動控制單元,具有應用廣泛、設計簡單可靠、維護方便等優勢。為此本文擬設計開發一種基于PLC伺服控制的滴液機的自動滴定技術,采用伺服控制和多環節的閉環控制,以期達到既定的滴定精度和滴定效率。

1 滴定基本系統

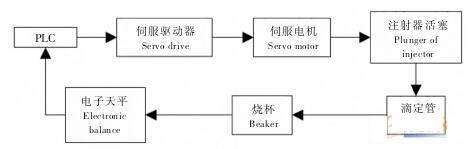

自動滴定系統如圖1所示。

圖 1 滴定系統組成框圖

PLC發出的脈沖數與編碼器檢測的位置反饋脈沖數同時送入伺服驅動器,比較這兩種脈沖并確定偏差,按一定控制規律運算后得到的校正信號作為速度控制器的給定,經電流調節與功率放大,使運動機構朝消除偏差的方向運動。

系統工作原理為:伺服電機的正反旋轉通過絲桿轉化為平行夾的往復直線運動,平行夾用于夾取注射器活塞,通過活塞的壓縮或抽空,實現滴定管的注液和吸液。電子稱將液體實際質量反饋給PLC,PLC根據目標設定值與實際質量值的偏差,產生校正信號,以驅動電機旋轉一定角度進行補液,調節過程持續進行直到控制對象的實際質量與目標質量之間的偏差處于允許的誤差范圍之內。

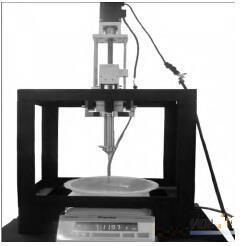

本文所用滴液機由廈門瑞比精密機械有限公司提供,簡圖如圖2所示。

圖2滴液機

2 控制系統硬件組成

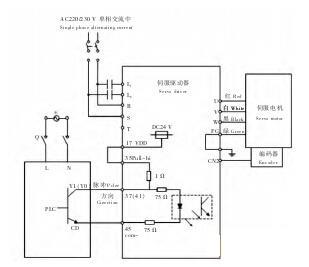

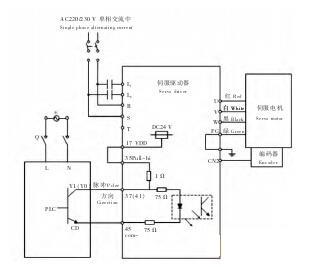

控制系統硬件由臺達ASD-A0221-AB系列伺服控制器、ECMA-C30602ES伺服電機、增量型脈沖編碼器(分辨率為10000ps/r)、永宏FBS-40mctPLC組成,系統硬件原理如圖3所示。

1)在系統中,利用PLC的高速脈沖輸出端Y0(脈沖數)和Y1(脈沖方向),分別與伺服驅動器CN1的41引腳和37引腳連接,通過FUN140高速脈沖輸出指令輸出脈沖。脈沖指令的輸出使用集電極開路方式送至伺服驅動器,最大輸入脈沖頻率為200kHz。

2)交流伺服驅動器集成了位置環、速度環、電流環等多種調節控制功能。其具有多種控制模式,如位置模式、速度模式、扭矩模式等,通過改變對應的參數來實現不同的控制功能。由于需要精確的控制平行夾的速度和位置,而選用Pt位置控制模式,該模式通過PLC產生的脈沖來控制伺服電機的轉動,脈沖數決定伺服電機的轉角(即平行夾的移動距離),脈沖頻率決定伺服電機的轉速。選擇將伺服電機作為推動注射器的動力,最大的優點是可以依靠調節脈沖頻率來實現無級變速,因此這種滴液機的注液速度在較寬的范圍內連續可調,能實現快速吸液與慢速滴定。

3 電子稱與PLC的通訊

滴定注射過程中必須能實時測量所滴液體的質量,才能對滴定精度進行控制。本設計所用Preci-saXS6250C型電子稱,其量程為0~6250g,分辨率為0.01g,以ASCII碼形式進行傳輸,具有RS232通訊功能,與PLC的連接不需進行協議轉換,響應時間短。

3.1 通訊設計

PLC與電子稱之間采用串行半雙工通訊,通訊格式為ASCII碼,通訊協議為自由口協議,即將永宏PLC作為主站,根據從站的通訊格式來編寫通訊傳輸數據格式,以保證通訊格式的一致性。只有符合從站設備的數據格式,設備才能識別主站發送出來的命令要求,再根據命令來進行數據處理、做響應回復等工作。因此,將PLC作為主站發送控制信號,電子稱作為從站響應PLC的信號并作出相應的動作。

電子稱的數據以ASCII碼值的形式返回給PLC,數據傳送形式選用print輸出即在每次稱量時,先由PLC對電子稱發送大寫字母“T”信號,即電子稱去皮清零,延遲1~2s后對電子稱發送大寫字母“PRT”信號,電子稱將凈重值返回給PLC。在注液過程中,PLC就能夠實時地獲得電子稱返回的滴落至容器內液體的質量。

FUN151通訊聯機指令具有MD0~MD34種工作模式,本設計中使用MD1模式即自由協議主動模式,該模式提供永宏PLC主動與具有RS232/RS485通訊端口的智能型外圍設備聯機。將電子稱和PLC的波特率均設為9600bit/s、數據位為7位、停止位為1位、校驗位為偶校驗。

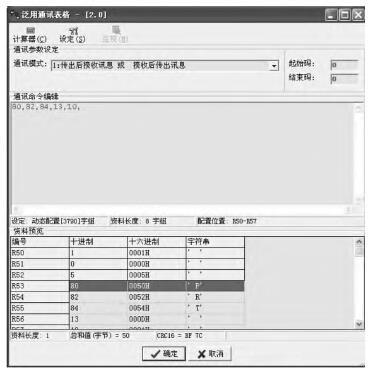

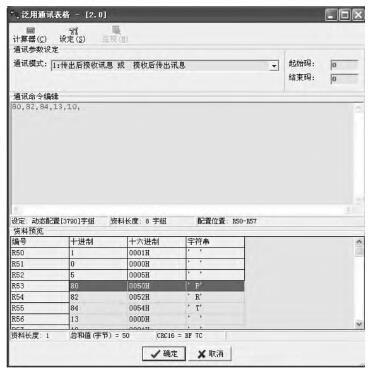

在FUN151的SR寄存器空間內,建立可以直觀有效的對PLC所發送數據進行編寫的通訊表格,如圖4所示,根據發送的信號將通訊模式置為“0”或“1”,即只傳出信息或傳出后接受信息。在“通訊命令編輯”中,命令的輸入可以使用十進制、十六進制和字符來表示,若用字符表示,則需用單引號引起來,以表示字符的ASCII碼。如在“通訊命令編輯”欄中輸入十進制80,82,84,13,10,則表示“PRT”信號。表格起始地址輸入與FUN151的SR起始地址一致,表格容量設定一般為動態分配,這樣在添加命令時系統會自動分配空間,使用空間不能與程序其他地方重復使用。

圖 3 系統硬件組成框圖

3.2 PLC接收數據處理

電子稱與PLC通訊成功后,電子稱返回給PLC的質量值按位分別儲存于FUN151中的“指令運作起始緩存器”WR中,如表1所示接收質量為12.33g。

因注射腔容量有限,將試驗過程中滴定質量控制在30g之內,且D98-D104(空格和+)、D108(小數點)、D111(空格)、D112(單位g)中的ASCII碼值是固定不變的儲存十對應的寄存器中,只有D106,D107,D109,D110這4個寄存器中的值隨著所滴定液體質量變化而變化。因此,需對所接收數據進行處理,將質量值完整的儲存十一個寄存器中,才能進行之后的數據調用和偏差的比較計算。

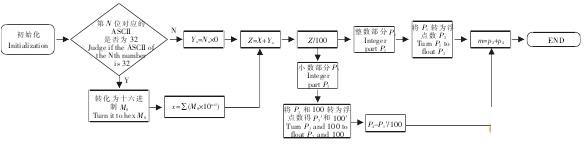

按(ΣMn+10n+1)/100對接收數據進行處理,即保留D105,D106,D107,D109,D110這5個寄存器中的ASCII碼值并進行相關處理,電子稱只能讀取到小數點后2位小數。

n取3,2,1,0、-1,此表示十位上對應十六進制碼,M0表示小數點后第一位對應十六進制碼,M-1表示小數點后第二位對應的十六進制碼。

空格對應的ASCII碼值為32,將接收到的ASCII與32進行比較,若不大于則為空格,舍棄;若大于則為有用數據,進行下一步處理,最后將所得質量值轉換為浮點數。具體處理過程如圖5所示。

圖 4 泛用通訊表格

圖 5 數據處理流程圖

4 系統實驗與分析

4.1 滴定常量的確定

由于滴定頭不能接觸燒杯內溶液,受液滴表面張力影響,在小體積發送滴定劑時,會有液滴懸掛于滴定頭上,小體積液滴則不掉入燒杯內,體積較大液滴則在自重力作用下,掉入燒杯內,使得實際滴定量和測量結果不符,影響結果的穩定性和數據的準確性。確定一滴球狀液滴的質量以及所需發送的脈沖數等滴定常量,通過改變脈沖個數和脈沖頻率重復

滴定一滴水滴,實驗液體為水,得出如下結果:

1)在密閉環境下進行實驗,實驗溫度為25℃,避免輕微的震動對讀取電子稱數據的影響。滴定裝置能順利的滴下一滴液滴所需發送的脈沖數約為120~150個,脈沖頻率為80~150Hz。一旦脈沖數低于100時,則液滴無法正常滴落,需累加一次,而當脈沖數達到350以上時,會滴落2滴液滴,且一滴液滴的質量約為0.03g。

2)當液滴是在機械慣性和沖擊的作用下滴落時,液滴質量為0.02g。

3)1g水滴至少需發送4000個脈沖。因絲桿導程Ph=5mm,平行夾走動一個導程所需的脈沖數為10000,滴定管的內徑d=2.5mm,通過實驗分析,發送一滴水滴的脈沖的為120~150個,則依據(120-150)/10000×Ph×π/4d2×10-3計算得到一滴水滴質量值為0.0294375~0.0367969g。計算結果與實驗結果的偏差為-0.0067969~+0.0005625,符合要求。

4.2 滴定控制算法

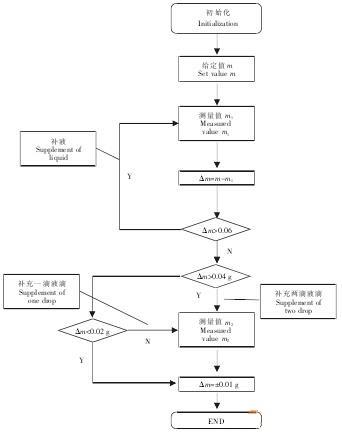

在滴定管內徑為2.5mm,一滴液滴質量為0.03g的條件下,為了達到±0.01g的精度,考慮通過算法來實現。若偏差Δm=0.02、0.03、0.04g,則補充一滴液滴即可;若偏差較大,則調用子程序,補充若干液滴,直到將偏差控制在0.02、0.03、0.04g,這時再低速補充一滴液滴即可。圖6為滴定控制流程圖,其中0.06、0.04、0.02g為偏差的比較值。

圖 6 滴定控制流程圖

4.3 滴定控制實驗

整個滴定過程分2個步驟進行,步驟1大量快速注液,逼近目標值;步驟2低速微量滴定達到目標值。在兩步驟間設有若干秒的時間間隔,在脈沖發送完成后即自動停止電機,延遲若干秒進行偏差計算后再進入下一步的微量滴定,這樣有利于減輕液體波動對電子稱讀數的影響,待完全靜止后電子稱再將實際值m1傳送給PLC。

因注射管容積有限,需讓滴液機吸取一定量的液體才能進行之后的注射,預先設置好電機的反轉頻率和脈沖數,控制電機反轉即可。因整個試驗裝置無法處于一個完全密閉的環境內,吸取液體時注射腔內會混入大量空氣,而電機的高速轉動使機臺產生一定程度的震動,這些都會對滴定精度產生一定的影響。

以初次滴定10g液體為例說明:滴定10g液體需發送40000個脈沖,受注射腔內空氣影響,在目標脈沖值發送完后,Δm=-2.8~-1.8g,遠大于0.06g,由于脈沖頻率較高,電機轉速較快,且瞬間停止了電機的轉動,對整個系統沖擊較大,致使有3~5滴液滴在慣性沖擊下滴落,因慣性滴落的液滴不影響步驟2的補液,故忽略不計。但因偏差過大,且電機頻率低于80Hz(此頻率不能超過80Hz,否則會有液滴懸掛于滴定頭并在重力作用下滴落),該過程非常耗時而效率低下,在第二次及之后的重復注射10g液體的過程中,因注射腔內的大部分空氣已被排出,步驟1完成之后m1可達到9.8~9.92g,其包括因慣性沖擊作用下滴落的液滴,而此時只需進行低速微量補液即可使得滴定精度達到±0.01g。在滴定過程中不計算偏差,指定脈沖數發送完成之后再進行偏差的比較計算,以避免脈沖數的累加。

經多次試驗和調試,在-0.25g<Δm<-0.08g時,偏差較小,給定320~1000個脈沖低速運行,補充若干滴液滴即可,使Δm控制在±0.01g內,則該范圍稱為最優偏差范圍。為了減輕空氣對吸液后的初次滴定的影響,提高初次滴定效率,減小注液耗時,將整個滴定過程調整為以下3步:①大量快速注液;②中速補液;③微量滴定。在每個步驟間,仍設置若干秒的延遲。中速補液(頻率在1500~2000Hz)可使吸液后的初次注液所得的過大的偏差快速的調整到最優偏差范圍之內。經過3個步驟的注液,效率有較大提升,但在步驟2電機停止時會有2~4滴液滴因慣性沖擊而下,時常會使偏差超過精度要求。因此,為了減小注射腔內空氣,慣性沖擊對滴定的影響,而又兼顧滴定精度和滴定效率。對步驟①作如下處理:1)初次注液只注射目標值的整數部分m,而留出小數部分質量用于中速補液。2)在大量注液后所得偏差中扣除0.08g的余量再進行第二次中速補液,對應電機頻率設定在1500~2000Hz。則初始脈沖數發送完成之后的偏差Δm=m-m1-0.08。以注射m=10.87g為例說明,對應脈沖頻率設定為25000Hz,首先以整數部分10g所需脈沖數40000進行大量快速注射,因空氣和慣性沖擊的影響得到m1=9.6~9.9g;延遲若干秒后以滴定(10.87-m1-0.08)g所需脈沖數進行中速注射,對應脈沖頻率設定為1500Hz,該過程用時不超過5s。經過以上2個步驟的注液,Δm就處于最優控制范圍,再延遲若干秒后,進行微量補液,對應脈沖頻率設定為80Hz,從而使得偏差Δm=±0.01g。

在實際生產中,每種染料對應一個滴定裝置,滴定管在不同的染料瓶中吸取染料后,通過三軸工作臺移動到配色盤中進行配比。為避免滴定裝置在返回原位置的過程中將滴定管內的微量殘留液滴甩出,在滴定完成后,控制電機以1000Hz的頻率反轉一定角度吸收微量殘留液滴至注射器內。

5 結束語

經大量試驗表明,通過綜合運用偏差的閉環控制、多環節滴定、預留偏差余量補液、殘液控制等方法,能有效地降低注射腔內混合空氣及慣性沖擊對滴定精度的影響,準確地將滴定精度控制在±0.01g內,該方法已被應用于實際生產中,為實現染色劑的精確配比提供了關鍵技術基礎。

(審核編輯: 滄海一土)

分享