0 引言

可編程控制器(PLC)是工業自動化的主導執行部件,其已成為現代工業控制的三大支柱(機器人、PLC和CAD/CAM)之一。其可靠性高、使用便利等優點已被工程技術人員所熟知。經過40多年的發展,可編程控制器已成為最重要、最可靠、應用場合最廣泛的工業控制微型計算機。而小型PLC在使用過程中難以完全發揮其全部控制系統功能以及系統編程混亂,適應工藝變更能力差,系統容錯功能難以保障及系統工藝維護困難等實際問題備受關注。本文以西門子公司S7-200系列PLC為例,建立了基于PLC的并行系統框架模型,在提高并行系統控制能力的同時、不僅保證系統穩定性,且保障了系統容錯功能及系統的可移植性,為大型系統的實現提供了一種實用易于維護的手段和方法。

1 PLC并行系統的可行性分析

1.1 工業控制特性

在現代工業生產控制系統中,工業任務往往是多任務,多階段,多工藝步驟的,這要求控制器的控制功能得到充分的運用;在工廠生產第一線,工業現場安全要求以及人員安全保障要求,控制系統應具備良好的系統容錯,監控自檢功能;在工控應用中,系統程序應易于編寫并能適應柔性生產需要,即要求控制系統應具有適應性與條理性。從以上方面考慮,建立一種能更好的運用PLC控制器的系統控制功能、其框架結構易于維護、程序可移植性強、適應工藝變更能力好、系統穩定且具有容錯自檢處理功能的并行系統,需首先從以下幾個方面分析控制器特征:1)程序執行中控制器掃描周期特征;2)通訊處理階段信息交互特征;3)輸入輸出及程序執行處理中儲存器,寄存器特征。根據硬件特性及工業生產控制系統需要建立PLC并行系統模型。

1.2 PLC控制器執行特征

PLC控制器采用了一種按順序邏輯掃描用戶程序的運行方式-掃描技術。即一個邏輯線圈被接通或斷開,該線圈的所有觸點不會立即動作,必須等掃描到該觸點時才會動作。當PLC處于運行狀態(RUN),掃描過程如圖1所示,完成圖中各個階段處理稱作一個掃描周期。在掃描周期中,控制系統與程序執行階段有著密切關系。在用戶程序執行階段中,PLC控制器執行各種運算處理的速度、圖1PLC掃描過程用戶程序量及跳轉、計時器等工作指令的使用直接影響著掃描周期的長短。建立合理的并行系統框架,嚴格的控制掃描周期的長短,將充分發揮PLC控制系統功能;將系統任務分段,分步驟的進行規劃,使工藝邏輯清晰明了,易于系統編程維護,更好的適應工藝變更。

圖 1 PLC 掃描過程

1.3 PLC通訊與信息自動化

PLC具有多種通訊方式并能夠組建信息自動化網絡,在通訊處理階段,PLC通過不同方式接受或發送待處理數據。在工業現場網絡中,通過工業現場總線PROFIBUS組建的控制系統中,靈活的信息交流更好的實現了柔性生產,在遠程監控網絡中,可以使用網絡通訊進行生產單元的現場維護,在并行系統的框架結構中添加通訊處理程序塊,系統將具備很好的移植性與普遍性。

1.4PLC控制器儲存器特征

西門子S7-200系列PLC的儲存區由多種寄存器、存儲區、累加器組成。在輸入/輸出處理階段,各輸入點的狀態是固定不變的,而當程序執行完后再用過程映像寄存器中的值去更新輸出點,映像寄存器使系統的運行穩定,從硬件上給控制系統的容錯,監控自檢處理提供了不同角度的實現方式。在程序執行的階段,各存儲器具有不同的功能尋址取值方式,大多數寄存器均可以按位、字節、字和雙字來存取,少數特殊存儲器具有特定的儲存特征。特殊的中斷程序處理方式使中斷事件發生時CPU停止正常的掃描而完成監控功能。

2 并行系統框架結構

提高系統控制功能可采用兩種方式,即時間并行性與空間并行性。時間并行性是指在同一時間或時間段中,同時調度過程及過程中的程序運算,充分發揮內部處理機的運算能力,從而提高系統的并行度及可靠性。空間并行性則是在內部處理機中設置多個獨立的操作部件,并讓這些操作部件進行同步或異步工作。提高PLC系統控制功能就必須根據其硬件特性建立合理的時間并行性系統框架結構。

2.1 并行系統模型構建

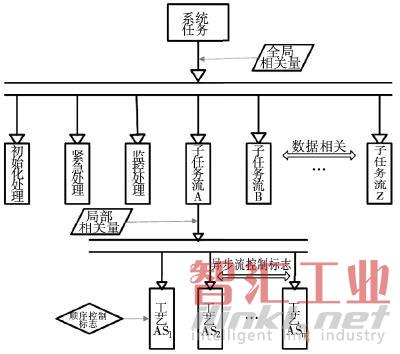

將PLC并行系統框架的系統任務劃分為相關性極小的子任務,每個子任務均由其獨立單元完成或實現(圖2)。將系統體系逐級分解為多個相對獨立的功能單元,功能單元內容按具體工藝步驟規劃。在并行系統運行時,由于各子任務相關性極小,各子任務可按工藝步驟獨立運行完成。并行系統控制功能將有很好的提升,同時可大大的縮短執行時間,且適應工藝能力強,易于維護及柔性生產。

圖2并行系統模型構架

2.2并行工藝數估算

在一定允許時間范圍內,由于PLC掃描頻率極高,一段微小時間內順序掃描的程序段可看成同一個時間所執行(在大多數無嚴格要求的工業現場),同時執行的任務單元數即為并行數。根據表1中PLC各種運算的執行速度,在保證輸入脈沖信號的寬度必須大于一個掃描周期的前提條件下,按公式(1)估算輸入脈沖信號寬度均大于100ms,假定各種運算指令量相當,通訊及PLC自診斷時間占整個掃描周期時間的1/2,不定因素影響系數為10時的并行數。

其中,S代表不定因素影響系數,TMIN代表允許最小掃描周期,t自診斷代表控制器自診斷時間,t通訊代表控制器通訊時間,n是系統并行工藝數,其取值介于9~21,即一般將任務分為10~15項工藝控制任務來完成比較合理。

2.3并行系統任務單元與周期峰值

PLC并行系統框架的主要控制單元為線性任務流與非線性任務流,線性任務流將在程序執行過程中依次完成任務流,每個功能單元僅被調用一次;非線性任務流的各功能單元并不完全是依次調用,還有重復調用、循環實現等,如圖3所示。

圖3非線性任務流

在實際運用中,系統任務逐級分展,必定有任務量最大,運算過程最復雜,執行周期最長的掃描周期峰值。為保證PLC控制器能穩定控制并行系統功能,周期峰值必須不間斷連續的進行監控處理。在系統框架中加入監控處理,并通過查看用戶程序的特殊標志區來獲取程序掃描周期峰值。并行系統初始化處理只執行一次,用來完成系統任務的準備工作,緊急處理與監控處理則伴隨著系統任務的始末。一般并行系統框架的監控處理由監控定時器復位指令(Watchdog)完成。而功能單元需要根據工藝過程均衡分配、合理組合,避免周期峰值。

3 結束語

本文詳細的介紹了西門子S7-200系列PLC的并行系統模型及控制系統具體實現要點,實現了任務并行控制功能并完善了并行結構,改善了程序混亂、大量數字量信號控制繁瑣等實際問題,通過監控處理,數據交互等方式確保了并行系統的穩定性。自應用于單工位(I點120,Q點113,總I/O數量達200以上)生產線至今,并行系統控制下的整套設備運行穩定,控制系統性能穩定、可靠性強、自檢測及適應工藝能力強,易于操作人員監控及維修,減少了生產成本,大大提高了生產線自動化水平及生產效率。為根據實際生產、工況的需求編寫適應工藝能力強、容錯功能顯著,安全有調理的系統建立了值得借鑒的模型。

(審核編輯: 滄海一土)

分享