20世紀初,塑料作為一種新型材料出現(xiàn)在人們的面前,隨著塑料工業(yè)與汽車、航天航空以及電子產(chǎn)品的不斷發(fā)展,塑料的使用范圍已經(jīng)深入到社會生活與生產(chǎn)的各個方面。在一些地方還取代了部分金屬、木材、皮革和硅酸鹽等自然材料。它的出現(xiàn)給人類帶來極大的便利,其不僅成本低,抗腐蝕能力強,可塑性強,而且還可以用來制備燃料油和燃料氣以降低原油的消耗,因此和金屬、木材、硅酸鹽一起成為現(xiàn)代工業(yè)生產(chǎn)中的重要原材料,并逐步出現(xiàn)了“以塑代鋼”、“以塑代木”的發(fā)展趨勢。

成型塑料制品的方法有很多,包括注塑成型、擠出成型、壓塑成型和吹塑成型等。最常見的就是注塑成型,通過注塑成型塑料制品大約占到整個塑料制品的三分之二,是使用最廣泛的塑料成型方法。注塑模具是通過自己的特定形狀來復制成型得到塑料制品的一種T具設(shè)備,通過模具就可以大批量的生產(chǎn)相應的塑料制品。注塑模具的設(shè)計水平和技術(shù)含量的高低對塑料制品的性能有著重要的意義。尤其在手機市場中,由于當前手機產(chǎn)品更新?lián)Q代迅速,因此對模具設(shè)計的要求在效率上也就有了更高的要求,如何高效快速的設(shè)計出高質(zhì)量的模具是當前各個模具相關(guān)公司應該考慮的首要問題。

1 注塑模國內(nèi)發(fā)展現(xiàn)狀

目前,我國模具生產(chǎn)(廠、點)約有3萬多家,從業(yè)人員近100萬人。模具可帶動其相關(guān)產(chǎn)業(yè)的比例大約是1:100,即模具發(fā)展1億元,可帶動相關(guān)產(chǎn)業(yè)100億元。通過模具加工產(chǎn)品,可以大大提高生產(chǎn)效率,節(jié)約原材料,降低能耗和成本,保持產(chǎn)品一致性等。塑料模具發(fā)展迅速,注塑模具比例進一步上升,注塑模具在質(zhì)和量方面都有較快的發(fā)展。目前,我國最大的注塑模具單套質(zhì)量已經(jīng)超過50噸,最精密的注塑模具精度已經(jīng)達到2微米。模具新結(jié)構(gòu)、新品種、新工藝、新材料的創(chuàng)新成果不斷涌現(xiàn),特別是汽車、家電和電子產(chǎn)品等行業(yè)快速發(fā)展,使得注塑模的發(fā)展迅猛。整體來看我國塑料模具無論是在數(shù)量上,還是在質(zhì)量、技術(shù)和能力等方面都有了很大進步,但與國民經(jīng)濟發(fā)展的需求、世界先進水平相比,差距仍很大。從模具產(chǎn)需情況看,中低檔模具已供過于求,而以大型、精密、復雜、長壽命模具為主要代表的高技術(shù)含量模具自給率還較低,只有60%左右,有很大一部分依靠進口。所以,我國必須高度重視塑料模具尤其是注塑模具的發(fā)展。

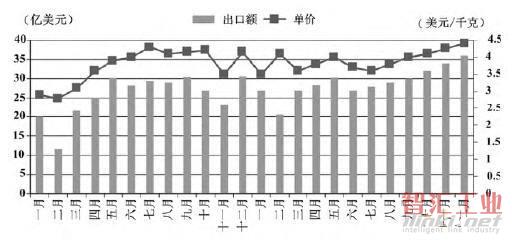

2011年,我國塑料制品實現(xiàn)產(chǎn)品銷售收入15583.74億元,進口額187.14億美元,出口額565.03億美元。2012年,國內(nèi)塑料制品整體產(chǎn)量穩(wěn)步增長,全年塑料制品累計產(chǎn)量達5781.86萬噸,同比增長8.99%。2013年1-11月,據(jù)我國海關(guān)最新公布數(shù)據(jù):2013年1-11月,我國累計出口塑料制品814.77萬噸,日用塑料制品、建筑用塑料制品、其他塑料制品出口額增速均超過30%;累計出口金額達317億美元,同比增長11.7%。在“十二五”期間,我國塑料產(chǎn)業(yè)要推進產(chǎn)業(yè)結(jié)構(gòu)優(yōu)化升級,努力提高產(chǎn)業(yè)技術(shù)水平,使塑料制品總產(chǎn)量的年增長率為10%,2015年預計塑料制品總產(chǎn)量可達到5000萬噸,如圖1所示為我國近兩年塑料制品的出口情況。

圖1 2012年1月-2013年12月我國塑料制品出口情況

塑料模具的發(fā)展是隨著塑料工業(yè)的發(fā)展而發(fā)展的。近年來,人們對各種設(shè)備和用品輕量化及美觀和手感的要求越來越高,尤其是電子產(chǎn)品領(lǐng)域,手機的外觀塑料制品成為影響人們購買手機的主要因素之一,這就為塑料制品提供了更為廣闊的市場。手機產(chǎn)品要更新?lián)Q代,必然要求塑料模具隨之發(fā)展。模具是工業(yè)生產(chǎn)的基礎(chǔ)工藝設(shè)備,被稱為“工業(yè)之母”。75%的初加工工業(yè)產(chǎn)品零件,50%的精加工零件由模具成型,絕大多數(shù)的塑料制品由模具成型。目前,我國模具行業(yè)的總體水平比較落后,尤其是對于國際先進水平有一定的差距,模具產(chǎn)出滿足不了模具市場的需求,國產(chǎn)模具對市場的滿足率不足80%,而對于模具技術(shù)含量高的中高檔模具,其滿足率不足60%。

2 手機注塑模發(fā)展存在的主要問題

隨著手機行業(yè)發(fā)展的變遷,中國早已成為世界手機塑料制件的生產(chǎn)基地。盡管我國的注塑模設(shè)計在近幾年得到了快速的發(fā)展,但是我國注塑模具在設(shè)計制造水平等方面要比德、美、日、法等工業(yè)發(fā)達國家還是要落后許多,主要表現(xiàn)在以下的幾個方面。

(1)供給和需求不平衡

當今國內(nèi)白配率不足,可以看到低檔模具供過于求,中高檔模具白配率不足60%。盡管中國模具工業(yè)發(fā)展迅速,但與需求相比,供不應求的問題還是比較突出的,其主要缺口集中于精密、長壽命、大型、復雜模具領(lǐng)域。因為在模具壽命、精度、制造周期及生產(chǎn)能力等各個方面,我國與國際平均水平和發(fā)達國家仍有較大差距,因此,每年需要大量進口模具。

(2)人才與科技發(fā)展不相適應

模具行業(yè)不同于其他的一般行業(yè),是一種技術(shù)密集,資金密集的產(chǎn)業(yè)之一。盡管我國在模具設(shè)計中已經(jīng)使用CAE模擬分析,但是我國人才的發(fā)展速度跟不上行業(yè)的發(fā)展速度,現(xiàn)在缺乏各種能把握運用新技術(shù)或者高級模具鉗工等高技術(shù)人才。同時,由于基礎(chǔ)差、投入少,缺乏一種長期可持續(xù)發(fā)展的觀念導致我國模具產(chǎn)品及其生產(chǎn)工藝,工具(硬件和軟件),裝備的設(shè)計,研發(fā)(包括軟件二次開發(fā))和自主創(chuàng)新能力的薄弱。跟發(fā)達國家比起來,我國模具CAD/CAE/CAM的技術(shù)水平還很低,主要表現(xiàn)在軟件開發(fā)的進度和水平低,CAE/CAM發(fā)展跟不上CAD,整體應用水平低,缺乏CAD/CAE/CAM知識的集成。

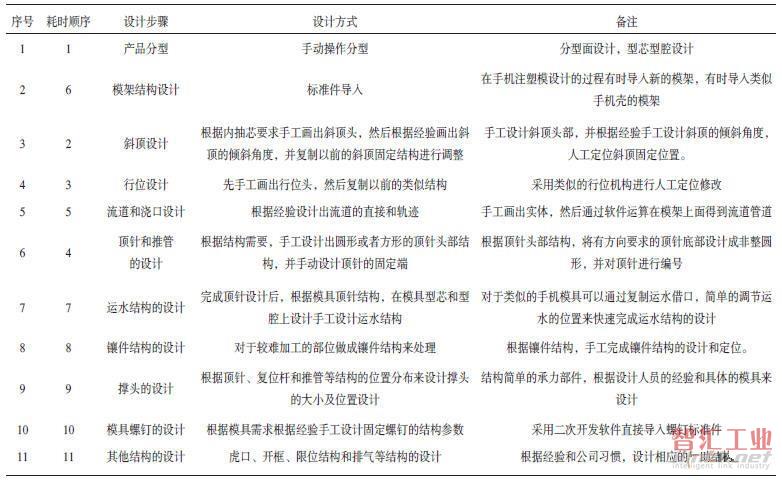

(3)標準化的程度低

長期以來,我國的注塑模設(shè)計受到了“大而全”、“小而全”的影響,模具行業(yè)的觀念落后,難以完成較大規(guī)模的模具成套訂單,與國際水平相差很遠。雖然有的企業(yè)引起了國外的先進加工設(shè)備,但是總的裝備水平與國外企業(yè)相比,依然是望塵莫及,設(shè)備控制率和CAD/CAM應用覆蓋率要比國外的企業(yè)低很多,CAE、CAPP的普及率就更加低了。另外,模具標準化水平低,沒有針對同一領(lǐng)域的產(chǎn)品建立針對的數(shù)據(jù)庫,標準件的品種規(guī)格少且應用水平低,高品質(zhì)的都依賴進口,設(shè)計現(xiàn)狀如下表所示。這些都影響和制約著我國模具發(fā)展和質(zhì)量的提高。

(4)材料等相關(guān)技術(shù)落后

模具材料性能、質(zhì)量和品種往往會影響模具質(zhì)量、壽命及成本,國產(chǎn)模具鋼與國外進口鋼相比,無論是質(zhì)量還是品種規(guī)格,都有較大差距。塑料、板材、設(shè)備等性能差,也直接影響模具水平的提高。

(5)企業(yè)管理落后與技術(shù)的進步

我國模具企業(yè)的管理落后主要體現(xiàn)在生產(chǎn)組織方式及信息化采用等方面。以模具為核心的產(chǎn)業(yè)鏈各個環(huán)節(jié)的協(xié)同發(fā)展不足,尤其是材料的發(fā)展明顯滯后,國內(nèi)模具材料在品種、質(zhì)量和數(shù)量上都不能滿足模具生產(chǎn)的需要,高檔模具和出口模具的材料基本上都是靠進口的。模具上游的各種裝備(機床、工夾量刃具、檢測、熱處理和處理設(shè)備等)和生產(chǎn)手段(軟件、輔料、損耗件等)以及下游的成形材料(各種塑料、橡膠、板材、金屬與非金屬及復合材料等)和成形裝備(橡塑成形設(shè)備、沖壓設(shè)備、鑄鍛設(shè)備等),甚至包括影響模具發(fā)展的物流及金融等產(chǎn)業(yè)鏈的各個環(huán)節(jié)大都分屬于各有關(guān)行業(yè),大都聯(lián)系不夠密切,配合不夠默契,協(xié)同程度較差,這就造成了對模具工業(yè)發(fā)展的制約。

3 影響我國手機注塑模模具設(shè)計效率的因素

(1)模具設(shè)計工程師流動較大

在當前的模具行業(yè)中,模具設(shè)計人員的流動是非常大的,每個公司的設(shè)計思路又不盡相同,這就直接會影響到模具設(shè)計的效率。因為在模具設(shè)計人員流動的過程會使得模具設(shè)計人員的素質(zhì)總體偏低,因此在控制模具設(shè)計效率的問題上會缺乏準確性。此外,人員的經(jīng)常變動必將使得模具設(shè)計的完成水平處于良莠不齊的狀態(tài),這就必將影響到模具設(shè)計的效率。

(2)模具設(shè)計師的主動性不夠。

因為模具設(shè)計的設(shè)計師對工作的熱情不夠,每天都只是按要求完成任務,所以也就很難創(chuàng)造性的設(shè)計出高質(zhì)量的模具。同時,熱情的不夠也會使設(shè)計人員設(shè)計的結(jié)構(gòu)過于固定而缺乏一定的變通和創(chuàng)新,必將嚴重影響到模具設(shè)計的效率以及質(zhì)量。

(3)設(shè)計師的設(shè)計水平普遍不高

在當前的模具設(shè)計崗位上,很多的設(shè)計師是通過專科院校專門培訓出來的,對軟件的操作非常熟悉,但是對設(shè)計的思想理論沒有自己的把握和見解。因為,由于他們對模具設(shè)計核心技術(shù)的不熟練也將導致模具設(shè)計的時間過長,而且設(shè)計的方案也可能會有各種各樣的問題,這就有可能在主管檢查過后還要進行不斷的修改,從而嚴重影響到模具設(shè)計的總體效率。

(4)公司模具設(shè)計沒有標準化

如今,由于快速發(fā)展的手機市場導致手機生產(chǎn)商對產(chǎn)品需求的多樣性不斷的增加,因此模具的更新?lián)Q代也在不斷的加快。各個手機制造商和模具設(shè)計公司承擔著繁重的模具設(shè)計任務,對于手機這一類產(chǎn)品經(jīng)常有很多相似的結(jié)構(gòu),但因公司沒有把類似產(chǎn)品進行標準化分類建庫,在設(shè)計過程中有很多重復的而且緩慢的人工設(shè)計部分耗時太多,耗時結(jié)構(gòu)如表1所示。這也使得設(shè)計師在模具設(shè)計的過程中不得不做很多重復性的工作,降低了模具設(shè)計效率。

表1 當前手機注塑模模具設(shè)計具體情況一覽表

(5)設(shè)計軟件的不足

現(xiàn)在公司進行模具設(shè)計的輔助軟件大部分用的是Siemens PLM Software公司出品的NX,盡管該軟件已經(jīng)做到非常完善了,但是在公司具體的應用過程中依然有很多的不足,工程師在設(shè)計的過程中有很多設(shè)計要經(jīng)過繁瑣的操作而不是一蹴而就的快捷,這就導致模具設(shè)計的效率不得不有所降低。

4 提高我國手機注塑模設(shè)計開發(fā)效率的探討

隨著科技的發(fā)展和技術(shù)的進步,模具早已經(jīng)是制造業(yè)的重要工藝裝備。在競爭激烈的手機市場中,誰能提高自己的生產(chǎn)設(shè)計效率,誰就能第一時間的占領(lǐng)市場,因此手機模具的設(shè)計速度是所有公司追逐的目標。我國模具技術(shù)已經(jīng)得到了很大的發(fā)展,但總體來說與國際先進水平相比尚有10年以上的差距,設(shè)計的速度也比先進國家也慢了很多。由于模具技術(shù)的落后必將使得手機的生產(chǎn)和上市受到影響,所以我國手機注塑模具設(shè)計技術(shù)的發(fā)展是手機模具行業(yè)的當務之急。注塑模具種類繁多,不同種類的技術(shù)要求也是不一樣的,經(jīng)過調(diào)查總結(jié),我國注塑模具模未來必將朝著下列方向不斷發(fā)展進步。

(1)手機注塑模模具設(shè)計特點

隨著電子行業(yè)的快速發(fā)展,手機已經(jīng)成為一個快消品。因此其在當今市場更新?lián)Q代的速度非常快,產(chǎn)品的快速更換對模具行業(yè)的發(fā)展也是一個很大的機遇和挑戰(zhàn)。因此手機注塑模就進入了多品種小批量生產(chǎn)時代,人們要求模具的生產(chǎn)周期越短越好,由此可以看出快速經(jīng)濟模具將有廣闊的發(fā)展前景。

(2)熱流道、氣輔模具技術(shù)的發(fā)展

今天的模具行業(yè)里面采用熱流道技術(shù)無疑是提高塑料制件生產(chǎn)率和質(zhì)量有效途徑,而且相比于傳統(tǒng)模具,熱流道還能大幅度節(jié)約原材料。熱流道技術(shù)在國外的塑料模具中占了50%,有的國家已經(jīng)達到了80%以上,都得到了良好的效果。另外,氣體輔助注射成型也具有很大的優(yōu)點,如:注射壓力低,制品翹曲變形小,表面的質(zhì)量較好且易于注塑出壁厚跨度比較大的制件。所以它不但可以降低成本,最重要的是可以保證產(chǎn)品的質(zhì)量。因此,手機外殼模具采用熱流道或者氣輔模具,將可以在低成本的情況下得到高質(zhì)量的產(chǎn)品。

(3)提高手機注塑模模具設(shè)計的效率方法

隨著社會的發(fā)展,市場對模具的需求是多品種小批量的背景。如何減少模具設(shè)計的周期提高模具設(shè)計的效率是模具企業(yè)必須考慮和解決的問題。

1)提高模具設(shè)計師的工作積極性

在模具設(shè)計的企業(yè)里面,提高設(shè)計師的工作積極性是提高模具設(shè)計效率的直接方式,建立完善的模具設(shè)計制度體系,采用獎罰分明,把責任分配到每一個設(shè)計師身上的制度,對優(yōu)秀積極的設(shè)計人員予以表彰,這樣才可以提高設(shè)計人員的積極性,進而有效的提高模具設(shè)計的效率。

2)提高模具設(shè)計人員的素質(zhì)

模具企業(yè)應該要經(jīng)常給自己的設(shè)計人員進行相關(guān)的技術(shù)培訓,了解國內(nèi)外的最前沿的設(shè)計技術(shù),緊跟整個模具大行業(yè)的發(fā)展。只有這樣才能使得設(shè)計人員一直都可以保持一種與時俱進的工作態(tài)度,從而有效的提高模具的設(shè)計效率。

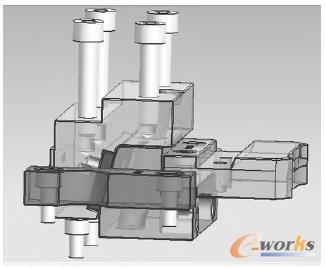

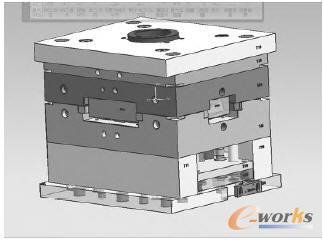

3)建立自己公司的標準庫

模具設(shè)計的標準化是提高模具設(shè)計的有效途徑。當前模具設(shè)計的費時間的原因就在于模具設(shè)計的過程中總是重復一樣的工作。每個公司在進行同類產(chǎn)品的設(shè)計時,其中有很多部分結(jié)構(gòu)是一樣的部件,如圖2和圖3所示。在不同的模具中只需完成少量的修改就可以完成模具設(shè)計。因此必須把同類產(chǎn)品的模具進行標準化的歸檔,從圖4所示的模架到各個小的零部件,建立完善的數(shù)據(jù)庫。此外,為了更加方便的調(diào)用公司習慣結(jié)構(gòu),還應該根據(jù)公司總體情況,將相同的結(jié)構(gòu)也進行標準化,建立標準庫。這樣在以后的設(shè)計過程中可以不斷的重復調(diào)用,從而提高模具設(shè)計的效率。

圖2 斜頂結(jié)構(gòu)

圖3 行位結(jié)構(gòu)

圖4 模架結(jié)構(gòu)

4)針對性進行軟件二次開發(fā)

盡管當前標準化的軟件很多,很多公司都采用了二次開發(fā)的插件幫助提高模具設(shè)計的效率。隨著具有自主知識產(chǎn)權(quán)的模具設(shè)計制造和管理軟件的研發(fā)、提高及推廣應用,模具設(shè)計在未來會越來越依賴高性能的裝備和軟件。目前,公司使用較多的都是Siemens PLM Software公司的NX或者PTC公司的Pro/E等計算機輔助軟件。但是由于每個公司針對自己的產(chǎn)品進行模具設(shè)計的時候都有自己公司的特點,原有的軟件經(jīng)常不能直接滿足設(shè)計師的要求,這就拖低模具設(shè)計的速度。為此,針對公司自己的產(chǎn)品特點和設(shè)計師的習慣,開發(fā)出一套基于上面設(shè)計軟件平臺的二次開發(fā)程序是快速提高公司模具設(shè)計的效率的方式。這就包括:(1)三維CAD/CAM軟件開發(fā)與提高,實現(xiàn)自動搜索定位并加載行位,斜頂?shù)裙δ芙Y(jié)構(gòu)的功能;(2)CAE軟件的開發(fā)與提高,提高產(chǎn)品分析能力,自動定位分型面,澆口以及流道的走勢,加快模具設(shè)計效率;(3)模具生產(chǎn)企業(yè)PDM系統(tǒng)研發(fā);(4)CAD/CAE/CAM無縫集成與一體化及與PDM集成技術(shù)的研發(fā)與推廣應用;(5)模具生產(chǎn)及模具企業(yè)信息化管理技術(shù)及有關(guān)軟件的開發(fā)提高和推廣應用。

5 結(jié)論

雖然我國注塑模具近些年已經(jīng)有了很大的發(fā)展,但是跟國外先進水平還有很大的差距,手機模具設(shè)計也是如此。在當前這個快速發(fā)展社會,模具需求量非常大,提高模具設(shè)計的效率以適應市場對產(chǎn)品的需要是模具企業(yè)需要解決的首要問題。整合企業(yè)內(nèi)部資源,充分調(diào)動設(shè)計人員的積極性和創(chuàng)造性,引進并推廣熱流道和氣輔等先進塑料模具技術(shù),提高產(chǎn)品質(zhì)量降低產(chǎn)品的成本。同時,根據(jù)手機注塑模的結(jié)構(gòu)特征,結(jié)合模具設(shè)計的標準和公司的自身經(jīng)驗特點,針對性的二次開發(fā)出適合自身特點的模具設(shè)計應用軟件,提高手機注塑模的設(shè)計周期,是提高公司產(chǎn)品競爭力,保障產(chǎn)品盡早上市從而占領(lǐng)市場的前提。

(審核編輯: 智匯小新)

分享