“智慧工廠”的提出、發展和實現,為傳統的制造型廠商提出了新的發展方向。通過清楚掌握資源運轉流程,提高生產過程的可控性,減少人工堆生產線運行的干預、及時準確地采集工廠運行數據,以及合理的生產編排等,達到提升航空制造企業核心競爭力及提高生產效率的目的。智慧工廠的實現,離不開技術創新的支持和信息技術的應用。

先進數控加工技術是當代航空制造業的關鍵技術之一,也是柔性制造技術的基礎。我國航空事業的發展壯大,給航空制造業帶來了前所未有的發展空間和機遇。飛機結構件數控加工企業高端數控裝備明顯增加,飛機結構件的產量也顯著提升。由于飛機結構件結構設計趨于復雜化、幾何尺寸趨于大型化、基體材料趨于多樣化,對數控加工技術提出了更高的要求。于此同時,傳統的生產組織管理、資源協調調度的效率和控制方法,已經難以滿足產品發展對生產能力的需求。

在這樣的背景下,經過多年信息化與工業化的融合建設,我國航空制造數控加工技術已取得了長足的進步。例如,以特征技術為基礎的飛機結構件CAD/CAPP/CAM集成系統技術、智能化CAPP技術、車間級的生產組織管理與調度技術、分布式的DNC技術、數據庫及專家知識庫等有了很大的提高。

但是,與工業發達的國家相比,特別是與以德國、美國、日本為代表的制造業強國相比,在高端數控機床、智能化工藝技術、先進物流體系及數字化管控平臺建設等方面尚有差距。因此,如何依靠信息技術與工業技術的融合,進一步提升我國航空制造企業的自動化水平,以及人與物、人與生產的有機結合,實現飛機結構件數控加工技術質的提高,是我國航空制造業必須思考和經歷的智慧工廠之路。

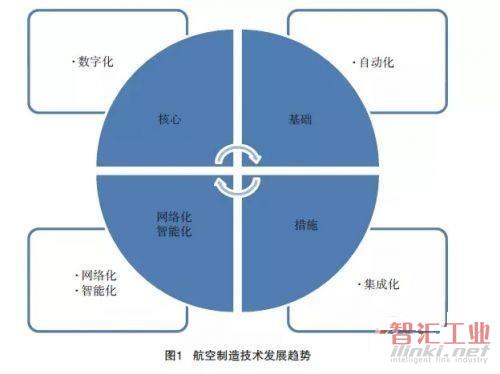

航空制造技術發展趨勢

1 以數字化為核心

數字化制造是制造技術、計算機技術、網絡技術與管理科學的交叉、融合、發展和應用結果。對制造企業而言,各種信息均以數字形成通過網絡在企業內傳遞。在虛擬現實、快速原型、數據庫等多種數字化技術的支持下,對產品信息、工藝信息和資源信息進行分析、規劃與重組,實現對產品設計和產品功能的仿真、加工過程和生產組織過程的仿真,或完成原型制造,從而實現生產過程的快速重組與對產品需求的快速響應。

2 以自動化為基礎

隨著數字技術的發展,“自動化”技術已從單純的自動控制、自動調節、自動補償、自動辨識,發展到自學習、自組織、自維護、自修復等更高的自動化水平。自動控制的內涵與技術水平也已在控制理論、控制技術、控制系統、控制元件等方面得到了的全面發展。通過可靠的自動化技術,可以實現對數控裝備、車間物流系統、監控系統開展運行模式升級,以適應生產過程柔性、高效、智能化的需求。因此,自動化是先進制造技術發展的前提條件。

3 以集成化為措施

現代航空制造數控加工企業的集成,是融合了機電一體化技術、先進傳感技術、智能加工技術、先進工藝技術、數字處理技術的有機體系。它打破了傳統的生產工段、工藝技術、信息處理、輔助資源等單獨運轉的模式,將加工企業作為一個有機整體將生產信息、生產功能、生產過程等進行集成,實現運行模式的轉變,提高產品生產效率及對產品質量的控制。

4 以網絡化、智能化為道路

制造技術的網絡化、智能化是航空制造數控加工技術發展的必由之路。依靠成熟的網絡化技術,新型的虛擬制造組織已經完成了諸如A380、Boeing787、F35等先進民用、軍用飛機的制造,虛擬制造組織內部的各企業致力于各自的核心業務,實現優勢互補以及資源優化動態組合與共享。智能化制造模式的基礎是智能制造系統,智能制造系統既是智能和技術的集成而形成的應用環境,也是智能制造模式的載體。以一種高度柔性與集成的方式,借助計算機模擬的人類專家的智能活動,進行分析、判斷、推理、構思和決策,同時完成信息和數據的收集、存儲、處理、完善、共享、繼承和發展,支撐龐大的制造工廠的智慧化運行。航空制造技術發展趨勢圖如圖1所示。

行業現狀

作為國民經濟發展的支柱工業,航空制造業已經成為決定國家發展水平的最基本因素之一。以美國、德國為代表的世界領先工業國家紛紛制定了相應的制造業發展計劃,來支持其工業的進一步發展。國際金融危機后,美國提出經濟增長必須回歸實體經濟,因此,將“再工業化”作為重塑競爭優勢的重要戰略,使美國制造商致力于制造業里最高端、最高附加值的領域,全力強化技術優勢。德國設計的“工業4.0”概念,提出了以智能制造為主導的第四次工業革命,認為智能工廠是構成未來工業體系的一個關鍵特征,這一戰略將推動德國制造業的轉型以及整個德國工業的持續發展。我國也制定了《中國制造2025》發展規劃,在重視轉型升級之外,還有工業化、信息化“兩化深度融合”,大力支持對國民經濟、國防建設和人民生活休戚相關的數控機床與基礎制造裝備、航空裝備、海洋工程裝備與船舶、汽車、節能環保等戰略必爭產業優先發展。近年來,在航空制造數控加工技術領域,開展了有效的先進數控加工技術和數值模擬與仿真技術的研究與應用,能夠實現對真實生產環境和生產過程幾何特征的精確仿真。在航空難加工材料大型結構件的加工中,已經綜合應用專用高速刀具、高速切削技術、切削過程物理仿真優化技術、機床運行監測技術等,實現了飛機結構件加工過程的高速、高效、平穩和無人工干預。

在高端數控機床的智能化應用和維護領域,通過對數控系統二次開發、機床運動部件和結構部件傳感器優化布置、機床運行專家知識庫的構建,已經實現了數控機床自動化運行、狀態實時監控、誤差自動補償、機床故障預警及狀態維護等技術的工程化應用,顯著提升了機床運行效率。特別是在車間級數字化管控等方面取得了階段性成果,建立了車間制造執行系統(Manufacturing Execution Systems,MES)、分布式數字控制系統(Distribution Numerical Control,DNC),并通過管理駕駛艙技術實現了對工廠運行狀態的顯性化實施監控,具備了良好的工廠數字化基礎。

(審核編輯: 智匯小新)

分享