1 引言

機械制造中綜合應用的CAD/CAM技術,為機械制造業提供了強有力的技術支持,并產生深遠的影響。使用CAXA制造工程師CAD/CAM系統進行復雜零件的設計和加工制造,可使企業提高設計質量,縮短生產周期,降低產品成本,從而取得良好的經濟效益。

2 三維實體零件的建模

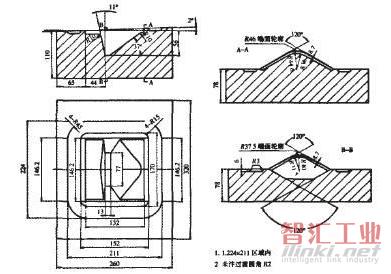

型腔零件圖,如圖1所示。

圖1 型腔零件圖

本文型腔是根據二維圖紙來做的。所以造型前先理解二維三視圖,再確定造型方案:

①做出四個截面。

②根據左右兩端的截面線做拉伸增料,得到整個造型的主體。

③根據中間兩個截面做拉伸除料,做出型腔中8.7mm部分。

④根據Z-56深處的長方形和四周的斜度求出延伸到上面的截面,做拉伸除料,得到Z-56坑。

⑤做出6mm深槽的凸形,與已經做好的模型做布爾運算。

⑥按圖倒各圓角。

在制造工程師中的零件特征環境中,通過繪制草圖進行拉伸增料、放樣增料、放樣除料、拉伸除料、拔模、曲面加厚除料、過渡等操作完成頂蓋三維實體造型。造型關鍵過程如下。

3 運用CAM模塊對型腔加工

3.1 型腔的加工

完成型腔的造型后進入加工管理模塊。確定加工,并給定相關的模型參數,幾何精度為小數點后兩位(系統默認單位為:mm)。定義加工毛坯,選擇系統參照模型方式,通過觀察生成的參照模型線框后對加工模型高度做以調整。以拾取點的方式選擇模型一頂點作為加工起始參考點。

在刀具庫中創建加工過程中所有刀具。創建加工中的D20刀具,設置刀具參數示。用同樣的方法創建其它刀具,并可保存至刀具庫以便以后使用。

點擊圖中確定按鈕,返回幾何體視圖界面,先對毛坯進行粗加工。選擇加工欄中粗加工方式中的等高線粗加工。如圖所示設置切削加工參數后,點擊確定得出型腔粗加工軌跡。選擇加工欄中精加工方式中的掃描線精加工。根據加工情況設置精加工參數后,點擊確定得出型腔精加工軌跡。由于此型腔有淺溝和較深的型腔底部,考慮到底面與端面交角的加工精度,在精加工后再在加工中的補加工中增加一道筆式清根加工,設定相關加工參數后生成如圖7所示補加工軌跡。

3.2 生成加工NC代碼

通過仿真確認加工軌跡無誤后,選擇生成的全部軌跡后,選擇后置處。目前用得較多的是ANUC、SIEMENS、DECKEL等幾種數控系統。本文中選擇FANUC數控系統對機床信息和后置設置進行定義。CAXA制造工程師支持各種機床系統的后置代碼,其中內置了FANUC系統,但是使用FANUC系統的機床種類繁多,不僅有數控銑床,還有各種帶有刀具庫的加工中心,為通用起見。CAXA制造工程師內置的FANUC系統后置,沒有將換刀指令和冷卻液自動開關指令內置,但允許用戶根據自己的機床情況添加這些指令。對機床進行定義后同樣在后置處理中選擇生成G代碼,系統自動生成型腔所需要的NC代碼。

4 結語

傳統設計方法設計制造周期長、復雜的空間曲面形狀難以表達,并且設計質量和結果難以預測。使用CAXA制造工程師的CAD/CAM系統,在零件設計模塊用三維造型功能使產品在生產出來之前,就能預先對產品進行外觀分析。再通過加工模塊生成走刀路徑,并可以進行模具型腔的數控加工仿真,以減少實際加工中可能產生的錯誤。最后應用后處理功能,自動生成數控加工所需的G代碼。

整個設計過程是在計算機輔助設計制造軟件上進行的,它的優點是效率高,程序正確性好。可以解決許多手工編程無法完成的復雜零件編程,從而可以顯著提高生產效率和制造精度、減少誤差。

(審核編輯: 智匯胡妮)

分享