近年來,隨著我國沿海地區的勞動力成本的不斷上升,勞動密集型的制造業對于升級自動化設備、降低普工數量的需求驟然猛增。筆者受某大型成套模架生產企業的委托,開發了一套基于氣壓驅動、變頻傳送、步進驅動技術,以PLC控制技術為核心機械手分裝自動線設備,可以代替人工分揀分裝,實現模具導套、導柱、回位彈簧等標準件的自動化分揀分裝,減少了企業對普工的需求,提高了勞動生產效率,為企業增加了效益。

1 分裝自動線工作要求

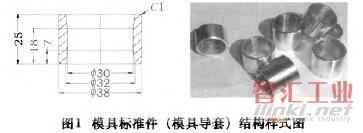

本自動線的工作任務是代替人工分裝方式,將如圖1所示的模具典型標準件——模具導套進行分裝,采用自動線工作方式,按照2×2的方式分盤分裝,分裝所用的工藝分裝盤的結構如圖2所示。

圖2工藝分裝盤結構

2 自動線整體設計方案

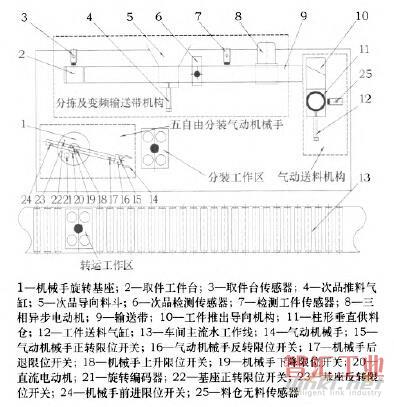

本自動線的工作流程設計方案如圖3所示,自動線采用“送件——取件——分裝——轉運”的工作流程進行設計,自動線主要由氣動送料機構、變頻輸送帶機構、五自由度分裝氣動機械手等主要機構構成,并有兩個工作區,分別是分裝工作區和轉運工作區。該機械手分裝自動線的具體工作流程設計方案是:

圖3機械手分裝自動線工作流程示意圖

(1)系統開機,五自由度機械手進行初始化,各傳感器部件進行自檢,各氣缸進行測試動作,初始化檢測完畢后,方可啟動系統;

(2)系統啟動后檢測到取件臺2無工件,同時柱形垂直供料倉11有工件(導套等標準件),則啟動變頻器驅動輸送帶9運轉;

(3)工件送料氣缸12頂出,工件推出導向機構10一方面擋住柱形垂直供料倉1l剩余工件不落料,同時引導工件送料氣缸12頂出的工件進輸送帶9,頂出到位后,工件送料氣缸12復位,工件推出導向機構10復位,柱形垂直供料倉11中的工件在重力作用下自動落料;

(4)工件進入輸送帶9后,在輸送帶9的傳送下,經過檢測工件傳感器7判斷工件姿態是否導正,經過次品檢測傳感器6判斷工件是否為次品,經過傳感器6、7綜合判斷若判定工件不合格,則不合格件運轉到次品推料氣缸4位置時,次品推料氣缸4頂出,將不合格件推人次品導向料斗5,使不合格工件被分檢出工作循環;

(5)經過傳感器6、7綜合判定工件合格,則工件在傳送帶的連續運轉下,被傳送至取件臺2,取件臺工件傳感器2感應到有工件后,則停止變頻傳送機構的運轉,同時啟動五自由度機械手進行取件;

(6)取件臺工件傳感器2感應到有工件后,五自由度機械手旋轉至取件臺2處,移動機械手到取件位置,抓取工件,然后旋轉至分裝工作區,將工件放置到工藝分裝盤的1號分裝位;

機械手從取件臺2取走工件后,氣動送料機構、變頻輸送帶機構會自動運行供料,保證自動線工作期間取件臺2始終有工件待取;

機械手依次循環,直至工藝分裝盤的2、3、4位分裝完工件;

(7)機械手完成工藝分裝盤的分裝后,通過夾持工藝分裝盤的工藝夾柱(如圖2所示),將工藝分裝盤裝起,然后旋轉至轉運工作區,將工藝分裝盤放置于車間主流水工作線,即完成當前分裝工作流程。

(8)自動線運行期間,控制系統實現分裝工作流程循環工作,直至柱形垂直供料倉11無料停止工作或人工停止系統工作。

3 自動線的主要外圍硬件設計

本部分主要介紹自動線主要硬件結構五自由度機械手和氣動控制回路和變頻控制等。

3.1 五自由度機械手

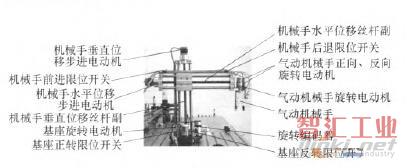

五自由度機械手的實物結構如圖4所示,主要包含氣動機械手抓耵松放、正轉/反轉、前進/后退、上升/下降、基座正轉/反轉5個自由度運動。其各運動的實現具體如下:

圖4五自由度機械手結構

(1)機械手抓影松放通過一個二位三通氣閥驅動氣動手指進行抓緊和放松,其氣動工作原理如圖5所示;

圖5機械手抓/取自動控制原理圖

(2)機械手的正反轉通過直流電動機的正反轉控制實現,并通過機械手正向、反向旋轉限位開關實現行程控制,其控制電路如圖6所示;

圖6機械手正反轉控制電路

(3)機械手的前進/后退通過機械手水平位移步進電動機驅動水平位移滾珠絲桿副實現,并通過機械手前進、后退限位開關實現水平位移行程保護控制,其控制電路如圖7所示;

圖7步進驅動器、步進電動機控制電路

(4)機械手的上升/下降通過機械手垂直位移步進電動機驅動垂直位移滾珠絲桿副實現;并通過機械手上升、下降限位開關實現垂直位移行程保護控制,其控制電路與圖7一致:

(5)機械手基座的正/反轉通過基座旋轉直流電機的正反轉控制實現,并通過旋轉編碼器實現基座旋轉角度的精確定位,通過基座正/反轉限位開關實現基座旋轉行程保護控制,其控制電路與圖6一致。

3.2 氣動控制回路設計

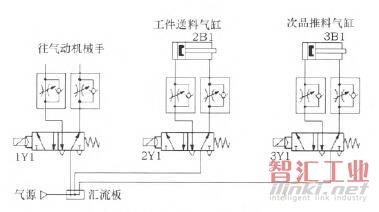

本自動線氣動元件主要是氣動機械手(氣爪)、工件送料氣缸和次品推料氣缸及相應的電磁閥構成。其控制原理圖如圖8所示。

圖8自動線氣動控制原理圖

3.3 變頻傳送設計

輸送的傳動控制主要由PLC控制變頻器的啟停來驅動三相異步電動機的勻速轉動和停止來實現,變頻器選用三菱E700系列變頻器,控制要求只有啟動、正轉和停止功能,控制功能較為簡單,故不做詳細介紹。

4 自動線的PLC控制系統開發設計

本自動線采用PLC作為中央控制器,要求完成對氣壓傳動、機械手五自由度運動、變頻傳送、分揀分裝等工作的控制要求,其控制系統的開發設計主要包括I/O分配和程序開發設計等內容。

4.1 I/O地址分配

本系統PLC需要處理的控制量主要包括各種數字量信號的輸入、傳感器信號的處理、氣動元件的驅動、變頻器、步進驅動等,根據自動線的外圍硬件系統的設計,PLC的I/0地址分配如表1所示。

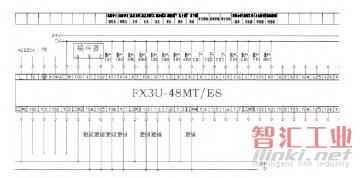

根據表1,選用三菱FX 3U 48MT型PLC,其控制電路原理圖如圖9所示。

圖8自動線氣動控制原理圖

4.2 PLC程序設計

本自動線的PLC程序主要包括復位、啟動和停止3個控制功能,要求設備每次開機后,必須先執行復位功能,然后才能執行啟動功能;為了保證安全,停止功能具有最高優先級,一旦啟動停止功能,設備必須執行停止運行。程序整體采用模塊化編程和STL順序控制思路進行編制,其中機械手的水平和垂直位移采用步進電動機進行精確定位,故在具體編程時采用了絕對位控指令(D)DRVA進行編程。具體設計如下:

(1)復位功能。設計復位功能是為了保證設備的各執行元件和機械手的位置處于一個設定好的動作狀態,以確認系統各功能模塊正常,做好準備等待系統進行準確工作。本自動線的復位功能主要是要使機械手五自由度機械手各自由度運動歸零(即設定的初始位置),各氣缸處于縮回狀態。

(2)啟動功能。啟動功能必須在復位功能完成后,才能正式啟動自動線設備。其設計思路是以取料臺是否有工件構成整個系統啟動的條件,并聯分成兩條控制線進行運行,一條為控制氣動送料和變頻傳送機構向取料臺供料,另一條為控制機械手從取料臺取料分裝。程序編制的難點在于為了使程序瘦身,需要在機械手分裝環節進行設置取料工作循環。

(3)停止功能。為了保證安全,停止功能具有最高優先級,一旦啟動停止功能,為保證安全,除機械手的加緊或松開狀態保持不變外,設備其他動作必須停止運行。

5 結語

本自動線應用氣動技術、變頻傳送、步進驅動等技術,以三菱PLC為中央控制器,進行了機械手分裝自動線的開發,設備經企業實際檢驗,可用于模具導套、導柱、彈簧、模板等模具標準件的分裝工作,設備運行穩定可靠,可以完全代替傳統的人工分裝方式,實現了企業生產的自動化,為企業節省了人工,并且生產效率提升一倍以上,為企業創造了效益。

(審核編輯: 滄海一土)

分享