螺旋錐齒輪加工時(shí),傳統(tǒng)搖臺式機(jī)床的調(diào)整很復(fù)雜,需要經(jīng)驗(yàn)豐富的機(jī)床操作人員才能做到,而且在批量生產(chǎn)中調(diào)整好的機(jī)床不準(zhǔn)輕易變動。加工Gleason 制的齒輪副,國內(nèi)普遍采用五刀法加工,需要5 道工序分5 步才能將大輪和小輪的粗精切完成,機(jī)床生產(chǎn)效率低,且調(diào)整時(shí)間很長。

隨著高檔數(shù)控機(jī)床與基礎(chǔ)制造裝備的不斷發(fā)展,螺旋錐齒輪數(shù)控加工機(jī)床擁有較大的加工調(diào)整自由度,為螺旋錐齒輪的設(shè)計(jì)和制造提供了更廣泛的發(fā)展空間。在引入加工中心的概念后,可實(shí)現(xiàn)一臺機(jī)床3把刀盤,分別用于小輪粗切、小輪精切凸面和小輪精切凹面,一次裝卡就可完成小輪的加工。Gleason 公司使用Free-Form 型五軸數(shù)控銑齒機(jī)可以實(shí)現(xiàn)兩刀法加工收縮齒,即兩臺機(jī)床兩把刀盤兩次裝卡完成螺旋錐齒輪副的加工。Oerlikon 公司也使用兩刀法加工等高齒,大大提高了加工效率。

國外的五軸數(shù)控銑齒機(jī)雖然加工精度和切齒效率較高,但價(jià)格昂貴。國內(nèi)雖然研制出了五軸聯(lián)動數(shù)控銑齒機(jī)樣機(jī),但汽車齒輪廠尚未使用。因此,本文在此基礎(chǔ)上提出了使用兩刀法加工Gleason 制的齒輪副,即在國產(chǎn)四軸聯(lián)動數(shù)控銑齒機(jī)上,使用雙面刀盤利用刀盤中心的軌跡運(yùn)動完成小輪凸面精加工,實(shí)現(xiàn)兩臺機(jī)床兩把刀盤兩次裝卡完成大輪、小輪的粗精切加工,并建立該方法的數(shù)字化加工模型,實(shí)例表明該方法可以減少小輪精切和換刀的時(shí)間,從而提高工效。

1 螺旋錐齒輪數(shù)控銑齒機(jī)

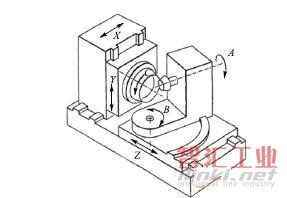

數(shù)控技術(shù)在螺旋錐齒輪的加工中得到了廣泛應(yīng)用,特別是Free-Form 錐齒輪機(jī)床的出現(xiàn)為制造出嚙合性能良好的齒面提供了可能。如圖1 所示,F(xiàn)ree-Form 型數(shù)控銑齒機(jī)改變了原來的傳動形式,其復(fù)雜的幾何關(guān)系調(diào)整機(jī)構(gòu)被取消,用數(shù)控系統(tǒng)直接控制3個(gè)直線軸和3 個(gè)轉(zhuǎn)動軸的運(yùn)動(其中:X 軸為刀具主軸水平運(yùn)動方向;Y 軸為刀具主軸垂直運(yùn)動方向;Z軸為床鞍移動方向;A 軸為輪坯主軸旋轉(zhuǎn)運(yùn)動方向;B 軸為輪坯安裝角調(diào)整;C 軸為刀具主軸旋轉(zhuǎn)運(yùn)動方向),從而實(shí)現(xiàn)螺旋錐齒輪的數(shù)控加工,提高了機(jī)床的加工柔性、生產(chǎn)效率和加工精度,使加工齒形實(shí)現(xiàn)了極大的靈活性,可滿足各種切齒方法的加工要求. 同一臺銑齒機(jī)既可以加工Gleason 制的圓弧齒錐齒輪,也可以加工Oerlikon 制的擺線齒錐齒輪。

圖1 Free-Form型數(shù)控機(jī)床模型

圖1 Free-Form型數(shù)控機(jī)床模型

美國Gleason 公司率先推出多功能PHOENIX型Free-Form 銑齒機(jī)和磨齒機(jī)。Litvin 等也對PHOENIX 型數(shù)控銑齒機(jī)的螺旋錐齒輪制造技術(shù)進(jìn)行了研究。與傳統(tǒng)機(jī)床相比,數(shù)控銑齒機(jī)大大簡化了機(jī)械結(jié)構(gòu),提高了機(jī)床的剛度、精度和穩(wěn)定性,而且提供了多達(dá)25 個(gè)調(diào)整參數(shù),可以實(shí)現(xiàn)齒面的精確控制和修形。

從螺旋錐齒輪數(shù)控加工機(jī)床問世以來,國內(nèi)許多學(xué)者也先后對傳統(tǒng)機(jī)床與Free-Form 型機(jī)床運(yùn)動的轉(zhuǎn)換、五軸聯(lián)動銑齒機(jī)、錐齒輪數(shù)字化制造、國產(chǎn)四軸數(shù)控銑齒機(jī)加工等方面進(jìn)行了研究。

國產(chǎn)四軸數(shù)控銑齒機(jī)外觀與Free-Form 型機(jī)床相似,但只具有4 個(gè)軸聯(lián)動,無旋轉(zhuǎn)軸B,即不能進(jìn)行根錐角修正。因此,四軸數(shù)控銑齒機(jī)不能實(shí)現(xiàn)“刀傾法”加工準(zhǔn)雙曲面齒輪,只能使用“變性法”加工。

2 兩刀法加工原理

2.1 成形機(jī)理及工藝過程

本文針對Gleason 制的螺旋齒輪副,在考慮螺旋錐齒輪生產(chǎn)效率、齒輪副接觸情況和數(shù)控銑齒機(jī)的調(diào)整靈活性的基礎(chǔ)上,使用雙面刀盤在一次安裝中同時(shí)切出大輪齒槽和兩側(cè)齒面,且使用同一刀盤在一臺機(jī)床上分兩個(gè)工序完成大輪的粗精切。刀盤上精拉刀片的切削刃需稍低于粗切刀片。使用變性法按軌跡精切加工小輪,即使用雙面刀盤,保證小輪凹面精切調(diào)整參數(shù)和外刀參數(shù)不變的同時(shí),將小輪凸面精切內(nèi)刀刀盤半徑減小,并與外刀同時(shí)安裝組成雙面刀盤,小輪凸面精切調(diào)整參數(shù)可根據(jù)滿足齒長曲率時(shí)刀盤中心按軌跡運(yùn)動得到。由于在國產(chǎn)四軸聯(lián)動數(shù)控銑齒機(jī)上,不改變刀盤直徑,但通過改變徑向刀位和角向刀位可以實(shí)現(xiàn)對齒長曲率進(jìn)行修正,所以雖然減小了內(nèi)刀刀盤半徑,但通過刀盤中心的軌跡運(yùn)動改變刀位,可以得到滿足設(shè)計(jì)要求的齒長曲率。具體工藝對比如表1 所示,使用兩刀法便可以加工格里森齒制的齒輪副。

2.2 軌跡法加工小輪凸面

為了便于描述,四軸數(shù)控銑齒機(jī)的加工調(diào)整參數(shù)引用了搖臺型機(jī)床的概念。在數(shù)控銑齒機(jī)上,這些加工調(diào)整項(xiàng)通過數(shù)控程序驅(qū)動數(shù)控軸進(jìn)行調(diào)整。傳統(tǒng)搖臺型機(jī)床的調(diào)整項(xiàng)一經(jīng)調(diào)整,在齒面展成過程中是不能改變的。四軸數(shù)控銑齒機(jī)的相應(yīng)調(diào)整項(xiàng)是通過數(shù)控軸的坐標(biāo)位置設(shè)定實(shí)現(xiàn)的,因此在齒面展成時(shí),切削刀盤與工件的相對位置可不斷修改。除機(jī)床安裝角外,其余機(jī)床調(diào)整基本參數(shù)均可以在加工過程中單獨(dú)改變或幾個(gè)調(diào)整項(xiàng)同時(shí)改變。

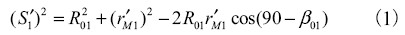

常規(guī)的徑向刀位改變只能改變齒形的螺旋角,在數(shù)控銑齒機(jī)上,不但可以很容易地實(shí)現(xiàn)常規(guī)方法對螺旋角的修正,還可以進(jìn)行齒長方向的曲率修正。因此,在使用雙面刀盤精切小輪凸面時(shí),雖然刀盤半徑減小,但可以通過改變徑向刀位和角向刀位的方法實(shí)現(xiàn)滿足設(shè)計(jì)要求的齒長方向曲率,以達(dá)到較好的接觸情況。圖2 為小輪凸面展成時(shí)刀盤與工件的相對位置示意。齒面上的M 點(diǎn)為切齒計(jì)算點(diǎn),當(dāng)采用原單面精切內(nèi)刀盤加工時(shí),刀盤中心位于O0點(diǎn),對應(yīng)的徑向刀位為S1′角向刀位為q1′刀盤半徑rM1=O0,M.數(shù)控銑齒機(jī)模擬搖臺型機(jī)床運(yùn)動時(shí),刀盤中心在平面內(nèi)的運(yùn)動軌跡為圓弧。當(dāng)使用雙面精切刀盤加工凸面時(shí),在同一展成位置,刀盤中心位于0O0′點(diǎn),對應(yīng)的徑向刀位為S1′,角向刀位為q1′ ,刀盤半徑為r′M1,且r′M1=0 O′M ,刀盤中心在平面內(nèi)通過按一定的軌跡運(yùn)動來進(jìn)行實(shí)現(xiàn)齒長方向的曲率。

由于刀盤半徑減小,在齒面展成的任一時(shí)刻,刀盤中心位置發(fā)生改變,但工件的安裝位置與運(yùn)動規(guī)律不變。于是,產(chǎn)形輪與工件齒面的嚙合位置和產(chǎn)形輪的節(jié)錐參數(shù)R01、β01都沒有改變。

軌跡法加工小輪凸面時(shí),徑向刀位S1′和角向刀位q1′可以按照式(1)進(jìn)行計(jì)算。

3 螺旋錐齒輪兩刀法數(shù)字化加工模型

3.1 坐標(biāo)系

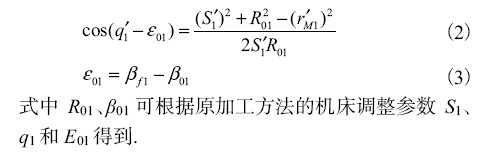

圖3(a)為傳統(tǒng)機(jī)械機(jī)床坐標(biāo)系下小輪的加工模型。坐標(biāo)系Sm={Om,xm,ym,zm}為機(jī)床坐標(biāo)系,其中Om為機(jī)床中心;坐標(biāo)系St={Ot,xt,yt,zt}為刀盤坐標(biāo)系,其中zt 軸與刀盤軸線重合;坐標(biāo)系S1={O1,x1,y1,z1}為小輪坐標(biāo)系,其中x1軸與小輪軸線重合。圖3(b)為數(shù)控機(jī)床坐標(biāo)系下小輪的加工模型。坐標(biāo)系Sm與機(jī)床固聯(lián);坐標(biāo)系St和S1分別與刀盤、工件(小輪)固聯(lián);St和Sn與Sm平行,分別與Y 軸方向滑臺、Z 軸方向滑臺固聯(lián),St原點(diǎn)Ot在Sm中的位置用坐標(biāo)(x,y,0)表示,描述X 軸和Y 軸的自由度,Sn原點(diǎn)On在Sm中的位置用坐標(biāo)(0,0,z)表示,描述Z 軸的自由度;因Se 與轉(zhuǎn)臺固聯(lián),繞yn 軸有一轉(zhuǎn)角φ(即B 軸旋轉(zhuǎn)自由度);Sd為過渡坐標(biāo)系,與Se坐標(biāo)軸平行,原點(diǎn)Od 位置由L(對應(yīng)機(jī)械型中的水平輪位)確定;S1繞x1軸做旋轉(zhuǎn)(即A軸旋轉(zhuǎn)自由度)。

圖3 小輪加工坐標(biāo)系

圖3 小輪加工坐標(biāo)系

3.2 機(jī)床運(yùn)動參數(shù)求解

圖3(a)中,在坐標(biāo)系Sm 下刀盤與工件的相對位置可由位置矢量得到,即

4 實(shí) 例

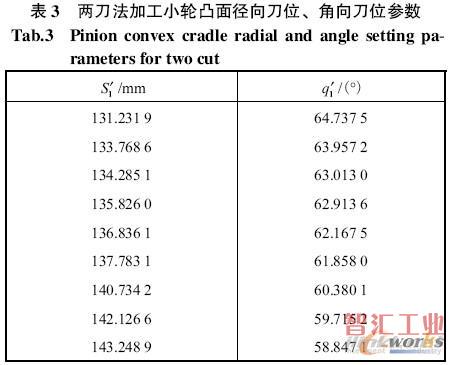

采用格里森公司的一套調(diào)整卡作為四軸數(shù)控銑齒機(jī)上兩刀法加工的算例。準(zhǔn)雙曲面齒輪副中,大輪采用成形法加工,小輪采用變性法加工。原單面法加工小輪的機(jī)床調(diào)整參數(shù)見表2。使用數(shù)控銑齒機(jī)進(jìn)行五刀法加工時(shí),需要5 把刀盤5 道工序,齒輪副加工整個(gè)過程需要約45,min 完成;使用數(shù)控銑齒機(jī)進(jìn)行兩刀法加工時(shí),僅需要兩把刀盤兩次裝卡完成螺旋錐齒輪副的加工,加工時(shí)間可比五刀法節(jié)約40%。

兩刀法加工時(shí),小輪凹面仍然使用原單面法加工的機(jī)床調(diào)整參數(shù),加工過程和加工結(jié)果都與原單面法加工一致,保證了主傳動面的精度。加工小輪凸面時(shí),利用數(shù)控銑齒機(jī),雖然改變刀盤直徑,但可以通過刀盤中心的軌跡運(yùn)動調(diào)整徑向刀位和角向刀位實(shí)現(xiàn)設(shè)計(jì)的齒長曲率。調(diào)整后內(nèi)刀刀盤直徑為314.00,mm,取小輪凸面上一系列的接觸點(diǎn)對應(yīng)徑向刀位和角向刀位參數(shù)見表3。使用原單面法加工小輪凸面時(shí),徑向刀位為一定值,刀盤中心軌跡為一圓弧;使用兩刀法加工小輪凸面時(shí),雖然刀盤半徑減小,但是為保證小輪凸面的曲率,刀盤中心按照一定的軌跡運(yùn)動,因此凸面上各點(diǎn)的徑向刀位也比原來S1=144.142,9 減小且為一變量,同時(shí)角向刀位也隨之改變。

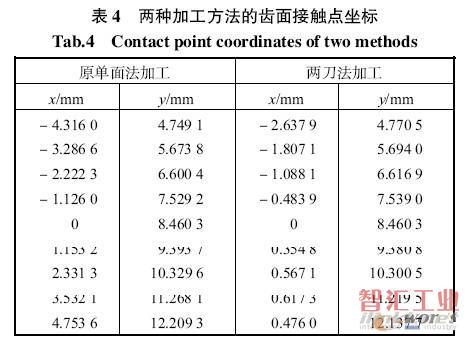

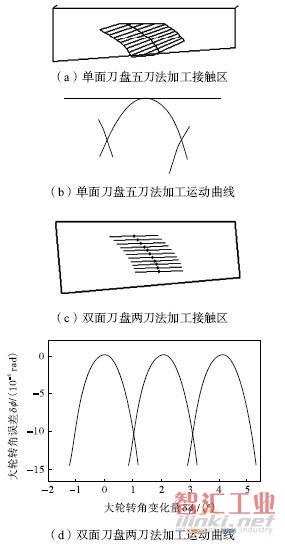

齒面接觸區(qū)的形狀、大小和位置,對齒輪的平穩(wěn)運(yùn)轉(zhuǎn)、使用壽命和噪音具有直接影響。所以,齒面接觸區(qū)是衡量錐齒輪嚙合質(zhì)量的重要標(biāo)志。由于現(xiàn)有TCA 驗(yàn)證方法已經(jīng)非常成熟,因此本文先使用TCA的方法進(jìn)行實(shí)例驗(yàn)證。格里森公司調(diào)整卡中,原單面法加工小輪凸面的TCA 結(jié)果見圖4(a)和4(b),兩刀法加工小輪凸面的TCA 分析結(jié)果見圖4(c)和4(d)。

兩種加工方法得到的齒面接觸點(diǎn)坐標(biāo)見表4,其中x 方向?yàn)辇X長方向,y 方向?yàn)辇X高方向。從表4 可以看出,原單面法加工得到接觸點(diǎn)x 方向分布范圍為9.069,6,mm,而兩刀法加工得到接觸點(diǎn)x 方向分布范圍較小,僅為3.255,2,mm;而在y 方向上兩種加工方法得到的接觸點(diǎn)分布的位置與范圍均差別不大。因此,兩刀法加工得到的接觸跡線與齒根垂線的傾斜角要小于原單面法加工結(jié)果,其得到的接觸區(qū)更接近于矩形,如圖4(c)所示,且傳動誤差幅值較小,在此情況下齒輪傳動不會出現(xiàn)邊緣接觸。從該結(jié)果的對比可以看出兩種加工方法得到的接觸情況基本相似。

圖4 TCA分析結(jié)果

圖4 TCA分析結(jié)果

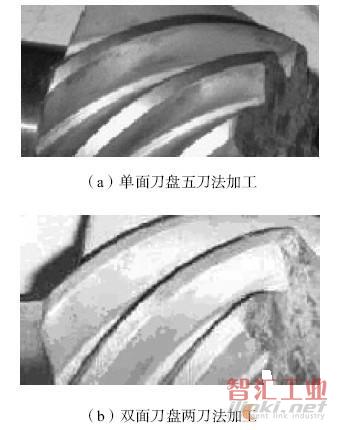

兩種加工方法對比實(shí)驗(yàn)得到的齒面接觸情況如圖5所示。齒面接觸區(qū)與TCA 分析結(jié)果基本相同。

圖5 齒面接觸區(qū)

圖5 齒面接觸區(qū)

5 結(jié) 論

(1) 針對國產(chǎn)四軸數(shù)控銑齒機(jī)提出了兩刀法加工Gleason 制螺旋錐齒輪的加工原理,實(shí)現(xiàn)了兩把刀盤兩次裝卡完成齒輪副的粗精切加工,減少了加工工序,加工時(shí)間可比五刀法節(jié)約40%,提高了生產(chǎn)效率.

(2) 推導(dǎo)了雙面刀盤軌跡法加工小輪凸面的計(jì)算方法,建立了螺旋錐齒輪兩刀法數(shù)字化加工模型,利用數(shù)控銑齒機(jī)可以靈活方便地實(shí)現(xiàn)兩刀法加工。

(3) 雖然刀盤直徑發(fā)生了變化,但通過改變徑向刀位的方法可以實(shí)現(xiàn)滿足設(shè)計(jì)要求的齒長方向曲率以達(dá)到較好的接觸情況。實(shí)驗(yàn)得到的齒面接觸區(qū)與TCA 分析結(jié)果基本相同。

(審核編輯: 智匯張瑜)

分享