0 引言

Mastercam是美國CNC軟件公司開發的CAD/CAM集成化軟件,基于PC平臺、支持中文環境、它把圖形設計功能(CAD)和輔助制造功能(CAM)有機地結合在一起,操作靈活,易學易用,運行穩定,刀路模擬真實可見,以其強大的加工功能聞名于世。尤其擅長二維輪廓、三維曲面、孔加工,是目前我國加工領域應用最多的軟件之一。

目前應用最廣泛的機械設計自動化軟件有NX、Solid Edge、Pro/E、Solidworks等,這些軟件簡單易學,容易掌握,尤其以具有真正的特征造型功能而深受用戶的歡迎,因培訓或應用環境的不同而擁有各自不同的用戶群。

充分利用Mastercam強大的加工優勢,結合其它優秀建模軟件的造型功能實現零件的數控編程,是一個行之有效的加工方案,可大大提高產品的設計質量,縮短生產周期,降低生產成本,促進制造技術的發展。

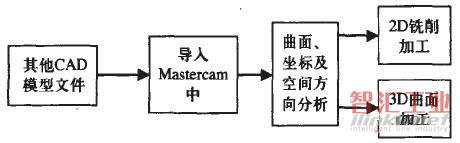

Mastercam實現其他CAD模型文件數控加工的一般步驟是先選用其他優秀的建模軟件建好模型,然后導入到Mastercam中,Mastercam對模型文件進行坐標分析、圖形空間方位轉換等來調整坐標原點位置和方向,再根據該零件的形狀和結構,進行面銑、外形銑、挖槽等二維銑削和三維曲面粗精加工如圖1所示。然而在這一過程中往往會出現導入的模型不顯現、線架構輪廓不可選無法進行二維輪廓加工等問題。針對Mastercam實現其它CAD模型文件數控加工中出現的重要問題,本文將結合應用實際,給出簡單可靠行之有效的解決方法。

圖1 Mastercam實現其它CAD模型文件數控加工的一般步驟

1 Mastercam導入其他CAD模型文件

Mastercam有著非常強大的文件轉換功能,具有大量的文件轉換選項。比如SolidWorks Files[*.SLDPRT]、Pro/E Files[*.PRT,*.ASM]、AutoCAD Files[*.DWG,*.DXF]、IGES Files[*.IGS,*.IGES]、Solid Edge Files[*PAR,*PSM]等十幾種,幾乎囊括了目前市場中所有的機械CAD軟件所生成的文件。文件轉換器和Mastercam程序集成在一起,不需要執行特別的命令,只要在打開文件時選擇相應的文件類型即可。在實施過程中,筆者發現這種方法不可靠,常常達不到預期的效果。即軟件雖然已經提示文件已導入,但是在Mastercam界面中卻得不到圖形圖像。筆者經過大量的實踐,找到兩個可靠的途徑能夠實現在Mastercam中順利導入CAD模型文件。現介紹如下:

1.1 方法一

第一步:把CAD模型文件導入成Mastercam軟件格式

運行Mastercam軟件,選擇【File】(文件)/【Import diretory】(輸入文件目錄)命令,系統將彈出相應的對話框。在Imort form files of type(導入文件類型)下拉列表中選擇相應的所屬軟件文件類型,在From this directory(來自文件類型)下選擇要導入的文件夾所在的目錄,在To this directory(導入到文件目錄)下選擇一個根目錄或文件夾,選好后單擊【導入】按鈕Import。Mastercam軟件就會將把要導入的模型文件導入到選定的位置下并轉換成Mastercam軟件格式。

第二步:打開剛導入的零件CAD模型文件

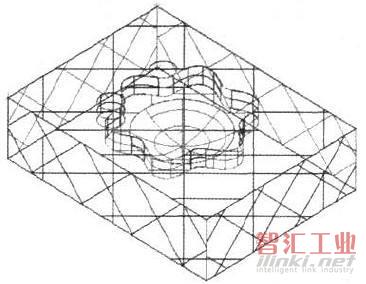

選擇【File】/【Open】,彈出對話框,選擇模型文件所在的路徑,單擊對話框中的打開按鈕,打開附盤上的文件,文件即可導入,效果如圖2所示。

圖2 導入的CAD模型效果圖

1.2 方法二:將CAD模型保存為IGES格式再導入Mastercam

其他建模軟件建立好模型后將此文件保存為IGES格式,需要注意的是保存的文件名稱應選擇英文字母表示,若用中文名字保存,在Mastercam中依然打不開。然后運行Mastlercam軟件,使用打開文件命令,選擇IGES格式的文件類型點擊剛才建立的文件即可。

比較方法一和方法二很容易發現方法二操作過程更為簡單可靠,而且NX、Pro/E、SolidWorks等建模軟件均支持輸出ICES格式文件。因此僅需將其它建模軟件建立的CAD模型以IGES格式保存,Mastercam再打開IGES格式文件,即可輕松實現其它CAD模型文件的導入。

2 Mastercam導入其他CAD模型文件后曲面、坐標和空間方向分析

2.1 曲面分析

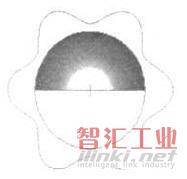

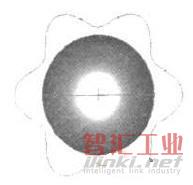

Mastercam導入IGES格式文件后,點擊【Shaped】(實體化)命令會發現有些模型出現了丟失部分面的現象,如圖3a所示。在進行大量實踐檢驗后,筆者發現在建模軟件中只有運用“回轉”、“掃描”、“放樣”等命令完成的圖形會出現丟失面的現象,其他命令產生的圖形則不會出現此類問題。對于這個問題,筆者的解決方案是建模軟件在運用這些命令建立曲面時,將形成的曲面再執行一次“曲面縫合”命令即可保證面的完整。如圖3b所示為執行曲面縫合命令后導入的完整模型。

圖3a 導入后的模型圖出現丟失面的問題

圖3b 執行曲面縫合命令后導入的完整模型

2.2 坐標及空間方向平移和轉換

用戶在使用其他軟件建模時,一般不會考慮加工時工件坐標原點的放置問題,所以Mastercam導入的模型很可能出現設計零點與加工原點不重臺或視圖方位不一致的問題。選擇【Analyze】(分析)/【Analyze Position】(分析位置)命令可以完成坐標原點的測量問題。

位置分析如果顯示設計零點與加工原點不重合,運行【Xform】(轉換)/【Xform Translate】(轉換平移)命令按照提示一步步操作即可達成意愿。如果再遇到空間方位不一致的情況,執行【Xform Translate 3D】(3D空間移動幾何圖形)或鏡像、旋轉、縮放幾何圖形命令即可。

3 Mastercam導入其他CAD模型文件后實現2D和3D銑削加工

3.1 2D銑削加工

數控銑床是一種三維的機床,除了曲面,其他的零件大多數都可以用二維圖形表示,2D銑削加工中多數刀路路徑要求對幾何圖形進行封閉串聯,如外形銑削、挖槽銑削,雕刻加工等。但是Mastercam導入IGES格式文件后,在Mastercam界面中得到的卻是一個能產生曲面模型的線架構如圖2所示,而組成線架構的幾何元素(點,線、圓弧,曲線等)呈現灰色不能編輯,需要找到一種方法將其“激活”才能應用。在其它建模軟件中均有借用前面特征邊線繪制后面特征截面的功能,如Solidworks中的【轉換實體引用】功能,能將已建立的草圖或部分曲線在后建的草圖中真實完整的“copy”下來。同樣,在Mastercam中也有這么一個類似的功能:用戶只需點中所需加工的二維輪廓所在的面,再點擊【Create】/【Curve】/【Create Curve on All Edges】命令即可將點中的線架構面上的線段激活,如圖4a所示。

圖4a 激話后的線架構

圖4b 需要銑削的串聯輪廓圖形及分析

將激活的線段經過刪減處理保留需要銑削的輪廓線,而且加上原點與實際圖形相符。如此操作得到的輪廓線段也有可能會在相交處被打斷。用戶運行串聯分析【Analyze Chain】命令可以分析串聯激活圖形的參數,若串聯幾何圖形存在串聯錯誤,系統將在每個串聯起點顯示串聯錯誤,并可以設置在錯誤的區域創建新的幾何圖形,串聯分析結果對話框如圖4b所示。

Mastefcam二維銑削加工包括外形銑削、挖槽,鉆孔、面銑削、雕刻等加工路徑。不同模組加工的幾何模型和參數各不相同。用戶根據需要選取合適的加工模組。

3.2 3D曲面銑削加工

丟失面的問題已經解決,對圖形的位置和方位也已調整完畢,就可進入3D曲面刀具路徑創建階段和NC程序的產生。3D曲面加工分曲面粗加工和精加工兩種。粗加工有Parallel(平行粗加工)、Radial(放射粗加工)、Project(投影粗加工)、Flowline(流線粗加工)、Contour(等高線粗加工)等8個加工模組。曲面精加工系統中有11個加工模組。用戶可根據不同零件的具體情況選用不同的模組。

4 應用

本文以Mastercam導入SolidWorks軟件建立的CAD模型文件為例,詳細闡述這一方法的簡便可靠可行。

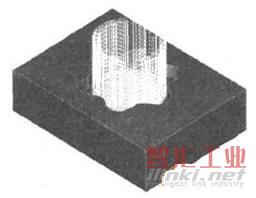

1)運行SolidWorks軟件建立橢圓旋鈕型腔模模型如圖5所示,注意在建模形成回轉面后應用【曲面縫合】命令對回轉面進行縫合。

圖5 選用SolidWorks軟件建立橢圓旋鈕型腔模摸型

2)保存CAD模型時選擇IGES格式,命名為英文名稱tyxn.IGE,存放在英文名稱的文件夾ty中(文件夾名稱和路徑用戶可自定義);

3)運行Mastercam軟件,選擇【File】/【Open】,彈出對話框,在文件類型選項中選擇IGES格式即可找到tyxn.IGE模型文件,單擊對話框中的打開按鈕,文件即可導入。

4)點擊【shaped】命令,出現實體模型。觀察模型沒有出現丟失面問題。

5)選擇【Analyze】(分析),【AnalyzePosiiion】(分析位置)命令發現工件原點與加工原點不重臺,需要在Z軸方向向下平移40mm,選擇【Xform】(轉換)/【Xform Translate】(轉換平移)命令完成平移。

6)選擇串聯分折【Anaiyze Chain】發現在3處有斷點,啟動【Line】指令,補全輪廓,得到完整的可完成串聯的二維輪廓。

7)本圖形的加工工藝是先進行二維挖槽(Pocket)加工,再進行三維實體曲面平行粗精加工。刀具路徑顯示如圖6所示。

圖6a 2D挖槽加工刀具路徑模擬

圖6b 2D挖槽加工結束模擬效果

圖6c 3D曲面平行粗加工刀具路徑模擬

5 結束語

本文詳述了Mastercam導入其它CAD模型文件實現零件的數控編程的方法和步驟,針對在導入和實施加工過程中出現的典型問題,給出了切實可行的解決辦法。結果表明,無需復雜的模型轉換,復雜的數據系統和復雜的操作過程,即可實現設計到加工的一體化技術,大大提高產品的設計質量,縮短生產周期,降低生產成本,促進制造技術的發展。

(審核編輯: 智匯小新)

分享