運動能量是電動螺旋壓力機的主要技術參數之一,能量的大小取決于飛輪轉速,在大慣量負載條件下,最大運動能量的性能指標的實現,離不開輸出轉矩的快速響應,另外,由于電機頻繁的進行正反轉,一直處于起動一制動一起動的非穩態過程,電流較大,轉子發熱嚴重,電機溫升的問題比較突出,而行程次數是壓力機的另一重要指標,為了保證設備的長期穩定運行,必須采用可靠的方法控制電機溫升,基于上述性能要求,本文提出了一種基于PLC(可編程控制器)的電動螺旋壓力機控制系統,該系統以西門子可編程控制器S7-300和ACS800變頻器為控制核心,輔以觸摸屏TP170B作為人機交互。

1 系統結構原理

S7-300系列PLC采用組態硬件的方式來組態CPU和擴展模塊,組態操作由STEP7軟件完成,本系統采用CPU本身集成的數字量和模擬量,不需要擴展模塊,系統結構如圖1所示。

通過高速計數口HSCO檢測滑塊位移;模擬量接口實時輸出速度或轉矩指令給ACS800變頻器,數字量輸出控制變頻器觸點的閉合或斷開同時驅動2個電機帶動傳動機構運行;其余的數字量主要處理控制按鈕的操作和各類指示燈的顯示;數據顯示和參數設定由觸摸屏TP170B完成,CPU通過DP口與觸摸屏進行通信。

1.1 滑塊位移檢測

系統采用同步帶輪結構檢測滑塊位移,同步帶固定于壓力機機身,滑塊移動時帶動與同步帶配合的增量型編碼器運轉,發出一定頻率的差分信號,經過信號處理輸入高速計數口HSCO處理,單位脈沖對應的位移量

Sp=πD/P,(1)

式中:D為同步輪節圓直徑;P為編碼器線數。

只要通過HSCO不斷檢測當前脈沖數,再乘以單位脈沖對應位移量,就能得到滑塊實時位移。系統采用2000線的編碼器,輸出5 V差分信號,Sp約為0.045 mm,脈沖信號最大頻率不超過20kHz,因主機與控制柜有一定距離,采用抗干擾能力強的差分信號,但高速輸入口不能識別差分信號,且最小高電平要求15 V。因此需將差分的A+,A-,B+,B-信號轉化為單端A和B相信號,并進行電平轉換。

系統的信號轉換電路見圖2,圖中只畫出了A相的信號轉換示意圖,首先由MC3486芯片將差分信號轉化為單端信號,再通過高速光隔將5 V的脈沖信號轉化為高電平為24 V的脈沖信號輸入HSC0高速計數口,高速光隔工作頻率應高于編碼器信號頻率的最高值,本系統采用PC900。

1.2 雙電機驅動

系統采用ACS800變頻器同時驅動2臺相同規格電機,電機在變頻器輸出端并接,變頻器整定時輸入等價的單臺電機參數,例如采用2臺功率11 kw,轉速970 r/min,電流22 A的電機,則輸入電機參數時輸入22 kw,轉速970 r/min,電流44 A。這樣,整定后驅動器實際上是將2臺電機組合當作1臺進行控制。

ACS800變頻器控制核心采用先進的直接轉矩調速技術,直接轉矩控制在定子坐標系下分析交流電動機的數學模型,直接把轉矩作為被控量進行控制,通過轉矩滯環比較器將轉矩波動限制在一定的容差范圍內,同時通過滯環比較器保持磁鏈幅值基本不變,完成對轉矩的進一步控制。直接轉矩控制借助于轉矩、磁鏈的離散的兩點式調節,產生最優化的PWM開關信號,以輸出恒定的設定轉矩為目的,從而獲得轉矩的高動態性能,因為保持磁鏈恒定的情況下,轉矩基本與電流成正比,將轉矩限定在一定容差范圍內,電流波動小,不會引起電機發熱。

驅動器有轉矩信號和速度信號輸入通道,轉矩信號4~20 mA,速度信號0~10 V,可通過控制方式選擇觸點來選擇轉矩控制模式或速度控制模式,轉矩控制模式下,轉矩給定有效,4 mA對應設定的最小轉矩參數,20 mA對應設定的最大轉矩參數,輸出轉矩與輸入信號成線性關系,并保持定值;速度模式下,速度給定有效,0 V對應設定的最小速度參數,10 V對應設定的最大速度參數,速度模式控制電機速度保持恒值,并與輸入信號保持線性比例關系,電動螺旋壓力機的突出優勢之一就是能量精確可調,因此采用速度控制方式,在能量設定后,保持電機轉速恒定,即保持飛輪轉速恒定,從而保證每次打擊工件時的能量一致,轉矩模式用于特殊場合,打擊完畢回程時進行電機制動,通過制動電阻將回饋的能量釋放。

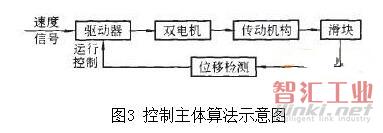

如圖3所示,PLC根據用戶設定的能量預選參數,計算出對應的電機轉速,并求出速度信號模擬量AQW0。打擊時,PLC輸出AQWO至變頻器速度指令輸入端子,通過運行觸點的閉合或斷開來控制電機帶動滑塊往復運動,完成打擊工序。位移檢測裝置實時檢測滑塊位移,調整電機的運行模式,實現各種功能。當出現意外故障時,能迅速采取措施保護主機,變頻器采用開環控制方法控制電機,減少了故障環節,提高了系統穩定性。

2 軟件系統設計

軟件系統在STEP7環境下采用梯形圖編寫,STEP7提供大量的組織塊與用戶程序接口,組織塊的多少和具體的CPU型號有關,本系統運用循環處理組織塊OB1,暖起動組織塊OB100和中斷組織塊OB35,PLC采用循環執行用戶程序的方式,在S7-300系列中,OB1是用于循環處理的組織塊,即主程序。OB1循環執行用戶定義的功能塊或功能程序,并支持中斷,OB100組織塊在CPU暖起動時執行,且只執行一次,可用于系統的初始化,OB35為循環中斷組織塊,中斷周期可由STEP7直接設置。中斷周期由程序大小決定,若設置太小則PLC進入停止狀態,所有系統組織塊的屬性設置和硬件組態都可由STEP7完成,用戶只需要關心自己的程序功能塊,在組態完畢后將程序下載至PLC即可,PLC上電后,先執行OB100組織塊,初始化完成后,不斷循環地執行OB1,循環時間監控模塊監控PLC掃描時間是否超過允許值,若超過允許值,則可觸發相應的組織塊,執行用戶設定的一系列操作,應注意的是,當程序運行時,所有對數字量輸出的操作都暫時保存在數字量輸出映像里,在一次掃描周期結束后才真正從輸出端口輸出,在編程中應特別考慮。

根據螺旋壓力機控制系統的要求,將主程序分化為多個子程序模塊,系統軟件結構如圖4所示,各模塊做到功能獨立,易于擴展。

初始化模塊即OB100主要完成各個輸入/輸出點,輔助標志位M,模擬量輸出的初始化和系統相關參數的設置,程序編寫時,利用輔助標志位M作為用戶程序模塊的運行使能位,每個程序模塊對應各自的輔助標志位,若輔助標志位為1,則執行對應程序;若為0,則退出程序。

設置定時中斷組織塊OB35中斷周期為5ms,實時檢測滑塊位移和外部開關量等信號變化,控制輔助標志位的置位或復位,從而執行或退出相應的子程序,由于PLC是逐行掃描執行程序,而且每次掃描時間并不相同,因此在中斷函數里進行輔助標志位的操作,保證了能盡快響應外部信號的變化,增強實時性,每次的打擊能量也是通過在中斷函數中求出打擊工件時的滑塊速度后計算得出的,具體算法如圖5所示,圖中所有變量單位均為脈沖數。

開關信號處理模塊主要處理按鈕操作、指示燈的顯示、潤滑控制等操作,參數處理模塊是在用戶通過觸摸屏重新設置預選能量百分比和打擊行程后,根據設定參數計算出系統運行時所需的參數,如速度信號模擬量等,點動模塊實現滑塊的點動運行,以保證以較小的速度實現可靠的合模對零,點動運行運用ABB變頻器恒速模式,只要通過觸點控制便可實現恒速模式的切換,通過參數設置恒速運行的速度大小,從而方便準確地設置零點,滿足工程應用的需要,故障處理模塊檢測外部信號狀態,若出現問題則進行相應處理。

下行打擊子程序實現打擊時能量的控制,首先輸出設定能量對應的速度信號模擬量,考慮到機械制動器動作的延遲性,在開啟制動器電磁閥后延時100 ms再閉合變頻器運行觸點,滑塊加速至設定的速度后保持恒速下行。通過現場調整驅動器的PI參數獲得更好的動態性能,打擊完畢后電機反轉回程。實際工況中,滑塊在打擊工件后回彈,則編碼器信號A,B相的相序發生改變,即高速計數器計數方向發生變化。系統組織塊SFB47的數據位STS_C_UP存儲高速計數口的遞增計數狀態,中斷程序檢測該數據位的狀態,若檢測到電平跳變,立即發回程信號,進入回程控制程序。

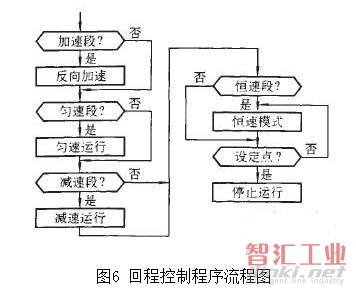

圖6為回程控制程序流程圖,為加快生產進程,要求回程速度越快越好,但為了使滑塊準確停靠地在設定位移處,回程速度又不能過大,因為電機本身的制動能力有限,若速度過快則無法可靠停機,一般認為電機制動轉矩不超過額定轉矩,回程時首先加速運行至允許的最大速度,到指定位移后進入減速段,能耗制動回饋的機械能由制動電阻消耗,最終進入恒速模式并停車,加速段的初速度指令須大于0,對實現快速正反轉有較大作用,停機運行時在變頻器停止操作執行后,延遲100 ms機械制動器動作,這樣可減少機械制動器的摩擦損耗,延長壽命。

3 測試及結論

對J58K_250型電動螺旋壓力機試打測試,預選能量100%,打擊行程300 mm,以約18次/min的頻率連續運行8 h,室溫34℃。每隔5 min檢測電機溫升,溫升實測曲線(圖略)表明,起初電機溫度上升較快,在運行2 h后,溫度穩定在91℃左右,電機絕緣等級為F級。

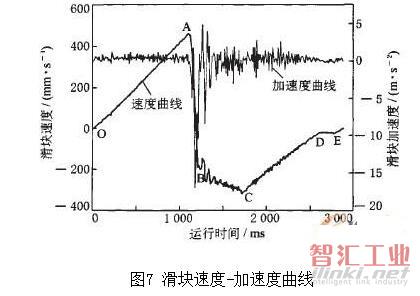

為檢測電機轉矩響應的快慢,將編碼器信號并接至研華PCL-833計數卡,運用10 ms中斷實時采集一次完整的打擊過程的滑塊位移信息,并給出圖7所示的滑塊速度-加速度曲線。

對速度曲線,OA段為滑塊下行加速段,近似一條直線;AB段滑塊打擊工件并反彈,歷經加速回程段BC,減速段CD和恒速段DE,最終停機,停靠在設定位移。由于外部負載一定,因此加速度曲線反映了電機輸出轉矩的大小,可以看出,輸出轉矩存在較大波動。但速度曲線OA段近似直線,因此如果將整個過程分作若干區間,那么每個區間內平均加速度基本相等,速度曲線AB段反映了驅動器控制電機從輸出正向最大轉矩到負向最大轉矩的轉換能力,由圖看出,當前負載條件下實現快速正反轉的時間不超過30 ms,對每次打擊過程的實際能量和回程位置進行統計分析,能量最大波動范圍不超過設定能量的2%,回程點在設定位移的;2 mm內。

綜上所述,雙電機驅動的基于S7-300的電動螺旋壓力機控制系統,電機轉矩響應迅速,能量、回程控制精確,長期運行電機溫升在允許范圍之內,滿足了生產要求,并已成功運用于J58K系列電動螺旋壓力機中。

(審核編輯: 智匯張瑜)

分享