0 引言

基于PC的控制系統為用戶提供了一個多功能、集成化的開放式平臺,其特點在于大幅度提高了系統的連接性、靈活性和信息存儲能力。隨著計算機技術的迅猛發展以及PLC國際標準的制定,軟PLC這種新興技術發展起來,在保留硬PLC功能的基礎上,具有如下特點:采用面向現場總線網絡的體系結構,具有開放的通信接口,如以太網、高速串口等,利用各種相關的國際工業標準和一系列的事實上的標準,全部采用軟件來實現傳統PLC的功能。本系統將Pc與軟PLC相結合,可以使得系統的結構更加緊湊,維護更加方便.而且適應現代化生產的需要。

1 數控轉塔沖床的組成

本文以ET-300系列數控轉塔沖床為研究對象,其結構示意圖如圖1所示。

圖1 ET-300數控轉塔沖床的結構示意圖

ET-300數控轉塔沖床屬于機械飛輪驅動式轉塔沖床,它由以下幾部分構成:

1)數控系統。數控系統是轉塔沖床實現自動加工的核心,它能夠實時監測轉塔沖床的工作狀態以及加工環境,接受操作人員輸人的操作命令,控制機床各功能部件協調動作來完成加工任務。數控系統主要包括主控機、顯示器、鍵盤、操作面板以及功能強大的控制軟件。

2)伺服系統。伺服系統是轉塔沖床的最主要部件之一,它直接驅動各軸運動,接受數控系統的運動命令并實現轉塔沖床各軸速度、位置的精確控制。伺服系統包括z軸電動機伺服、Y軸電動機伺服、l軸(轉塔軸)電動機伺服、c軸(轉模軸)電動機伺服。

3)電氣系統。電氣系統主要包括轉塔沖床所用到的各種傳感器,氣動控制回路以及數控系統與電動機、傳感器、氣動部件等的連接。電氣柜是電氣系統的樞紐,所有外圍電氣元件或者通過電氣柜與數控系統相連,或者直接安裝在電氣柜中。

4)機床床身。主要包括底座、外罩等,為轉塔沖床其他部件的安裝提供一個平臺,同時也為機床正常工作提供安全防護以及良好的抗震等性能。

5)傳動系統。包括主軸傳動機構、x軸傳動機構、Y軸傳動機構、t軸(轉塔軸)傳動機構、c軸(轉模軸)傳動機構。其功能主要是將各伺服軸的運動和動力輸出轉換成加工中所需的動作。主軸采用連桿機構將電動機的旋轉變為打擊頭的直線往復運動等。

6)輔助部件。包括定位裝置、工件夾鉗等,主要實現一些特殊的功能。

2 數控系統的設計

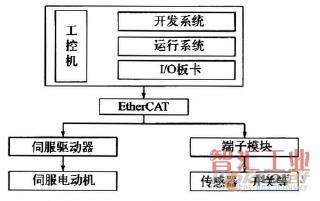

控制系統分為兩部分:硬件部分和軟件部分。控制系統硬件部分主要包括IPC,總線系統,伺服系統和端子系統等,通過采用EtherCAT以太網現場總線技術,工控機與EtherCAT總線連接.實現IPC與伺服系統和端子系統的通信,進而控制伺服驅動器來驅動伺服電動機完成相應動作。端子系統連接外部傳感器和執行開關等,來完成信息的傳輸與反饋。其組成結構如圖2所示。工控機采用BECKHOFF提供的C6150,配備PC控制面板,EtherCAT總線耦合器選用EKlll0,由機床的結構示意圖可以知道,該數控轉塔沖床有4根軸,故需配備4個伺服驅動器,根據分析,選用BECKHOFF的AX2010和AX2020兩種規格的伺服驅動器。端子模塊選用ELl008—8通道數字量輸入端子模塊,EL2008--8通道數字量輸出端子模塊。輸入、輸出端子模塊的個數根據連接外部的傳感器和執行器的數目來確定。

圖2控制系統的硬件組成示意圖

控制系統軟件部分是實現控制系統功能的核心部分,主要包括人機界面(HMI)程序、TwinCAT平臺、軟PLC、組態軟件、上位機程序和操作系統。TwinCAT是軟PLC和組態軟件的運行平臺,是軟件部分的基礎。上位機程序基于TwinCAT平臺上,負責實現用戶操作命令和TwinCAT控制功能的通信與交互。IPC上采用的是Windows XP操作系統,簡便友好,符合用戶的需求。

圖3 HMI功能結構圖

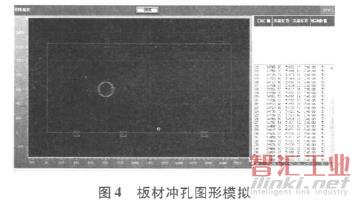

在經過一段時間的開發后,設計了如圖4所示的人機界面,簡潔易操作,符合HMI設計原則。同時根據生產需求,需要進行圖形模擬和實時監控,圖4中根據給出的G代碼,能夠在板材上模擬沖孔的過程,同時也可以直接生成沖孔完成后的示意圖。

3 人機界面設計

人機界面或稱人機交互(human computer interaction,HMI)是系統與用戶之間進行信息交互的媒介。隨著信息技術的高速發展,HMI在工業控制中取得了廣泛的應用,接下來所要做的是設計有效便捷舒適的HMI來完成工業生產的要求。

編程語言采用C#,在Visual Studio.NET 2008上編寫繪制HMI,在HMI設計過程中,考慮到絕大多數用戶對于標準Windows系統較為熟悉,因此盡量采用兼容標準Windows界面的特征。同時根據生產實際的要求進行分析,確定HMI的功能結構,如圖3所示。

4 基于TwinCAT的軟PLC系統結構和技術實現

4.1 軟PLC系統結構

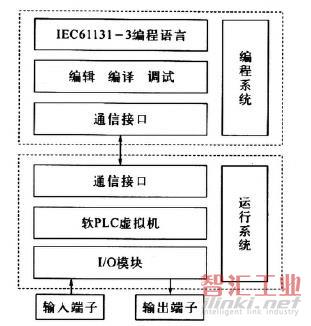

軟PLC基于PC,通過軟件方法實現傳統PLC的計算、控制、存儲以及編程等功能,通過I/O模塊以及現場總線等物理設備完成現場數據的采集以及信號的輸出,它簡化了工廠的自動化的體系結構,把控制、通信、HMI以及各種特定的應用全部合為一體,運用于同一個硬件平臺上,降低了經濟成本,減少了資源浪費,實現了工控領域長期渴望的量身定制,組態簡便,迅速到位的需求。軟PLC系統通常由開發系統和運行系統兩部分組成。如圖5所示。

圖5軟PLC系統結構圖

編程系統主要用于PLC應用程序的開發。運行系統負責整個系統的管理和對應用程序的執行,兩者都為同一IPC內,兩者之間通過DLL文件進行通信。

4.2 軟PLC的技術實現

本系統中軟PLC的實現通過BECKHOFF提供的專用軟件TwinCAT,使Pc用作可編程控制器,其編程工具符合IEC 6113l一3標準,可連接所有的公共現場總線和用于I/O信號的Pc卡,帶用戶接口的數據通訊和使用微軟開放式標準程序(OPC,OCX,DLL);若對控制器的可靠性和控制性能要求較高時,可選擇插槽式PIg;,提高實時控制性能,因為其擁有自己的操作系統,有可靠的數據存儲和準確的重新啟動功能。本系統中采用軟件式PLC,即TwinCAT PLC。

4.3 TwinCAT PLC的使用

TwinCAT PLC作為一種純粹的軟PLC.允許在一個PC機上同時運行4個虛擬“PLC CPU”,每個可最多運行4個用戶任務。TwinCAT PLC以順序掃描用戶程序的運行方式,周期性地循環工作。在一個循環周期內,分成輸入采樣、程序執行、輸出刷新三個階段。和其他PLC有所不同,TwinCAT PLC在輸入采樣階段,并不是依次地讀入所有輸入狀態和數據.而是選擇性地讀取。可以將TwinCATPLC的輸入點看成一個串點序列.每個串點或某個串點列都匹配一個判斷條件,一旦條件不滿足,將跳開對應的輸入端點,在該周期內不執行對這些輸入端點的讀取。這是TwinCAT PLC自身的一個特點,可以使得PLC有著更快的執行效率。

PLC程序可使用一種或多種語言編程。符合IEC61131—3標準:IL(指令表),LD(梯形圖),FBD/CFC(功能塊圖).SFC(順序功能圖),ST(結構化文本)。如圖6所示為數控轉塔沖床的PLC編程環境,該界面被分為三個部分:對象列表、變量聲明和程序表示。人機界面上的操作,經過I/O模塊進行通信,傳送到PLC中,從而改變其中定義的變量值,這些變量都與I/O通道中的端子建有邏輯一物理連接,以此來執行用戶所要求的操作。

5 結束語

基于PC的數控轉塔沖床的控制系統,將Pc與軟PLC相結合,通過內置軟PLC實現機床與人機界面的交互。可以將控制、通信、人機界面以及各種可擴展的應用程序集中到一個多功能集成化的硬件平臺上,從而大大簡化了工業自動化的控制結構,對于迅猛發展的工業現代化進程有著重要的意義。

(審核編輯: 滄海一土)

分享