該薄壁零件型腔復雜,設計基準多、幾何公差精度高、特征多,為最大限度地減輕質量,設計采用厚1mm局部為0.3mm的薄壁,并且在1mm的隔筋處增加安裝凸耳(見圖1),這種設計在加工時剛度差,在切削力的作用下,易產生加工變形及零件與刀具的共振現象,造成壁厚上薄、下厚、尺寸超差及其表面顫紋的現象。

綜合以上因素,對數控加工工藝和數控程序提出更高的要求。

圖1 薄壁腔實體圖

1 解決變形問題

1.1 增加工藝加強筋

加工這種長殼類薄壁件工藝,首先要解決的是裝夾引起的變形問題,要求在長腔中增加加強筋,并且虎鉗的夾持部位要在加強筋上(見圖2),這樣就可以有效地解決裝夾變形問題。具體方法是現場驗證虎鉗夾持部位是否滿足加工要求,同時又不會干涉外形的加工。

圖2 粗加工工藝簡圖

1.2 數控程序編制優化

1.2.1 刀具路徑的優化

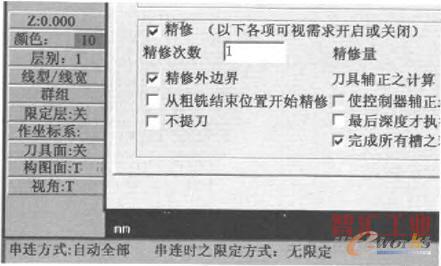

編程中要使走刀路徑盡量短,避免加工時切削力引起的薄壁變形,“2D挖槽加工”中應選“雙向切削”欄(見圖3)。同時在Z向精光時不要選擇“不提刀”(見圖4),可以減少工件底部的斜向走刀路徑,大大降低精加工表面粗糙度值。

圖3 雙向切削

圖4 不提刀

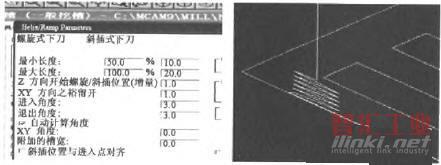

1.2.2 進刀方式的選擇

“2D挖槽加工”有直線下刀方式和斜線下刀方式的設置,而采用“斜插式”進刀時,可以減小刀具在下刀時對工件Z向薄壁處周期性沖擊而引起強迫振動,同時可以延緩刀具底齒的磨損時間(見圖5),提高刀具的使用壽命。

圖5 斜線下刀

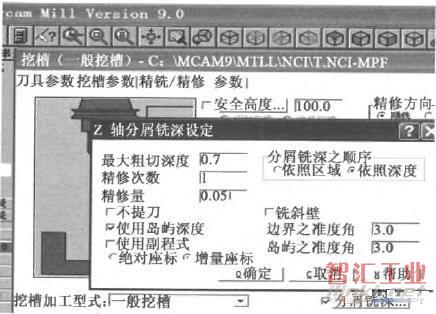

1.2.3 分層方式的選擇

“2D輪廓加工”和“2D挖槽加工”,在分層銑削之順序中有“依照區域”和“依照深度”兩種設置,選后者可以做到整個大面的層層剝離,使工件均勻受力,減少變形的產生(見圖6)。

圖6 分層設置

1.2.4 刀具的改進

薄壁類零件最容易產生的現象是薄壁銑彎、銑通。只要在刀具上做個小小的改動(尖角倒圓角)就可以避免這種現象的發生(見圖7)。這樣在分層加工薄壁時,就會在根部始終有個圓角,起到了類似加強筋的作用,減少顫動的頻率(見圖8)。在非標準“T”型刀具的定制中,應把標準的直齒式改成螺旋式切削刃(見圖9),這樣可大大減小切削力對變形的影響。

圖7 尖角倒圓角

圖8 效果圖

圖9 螺旋式切削刃

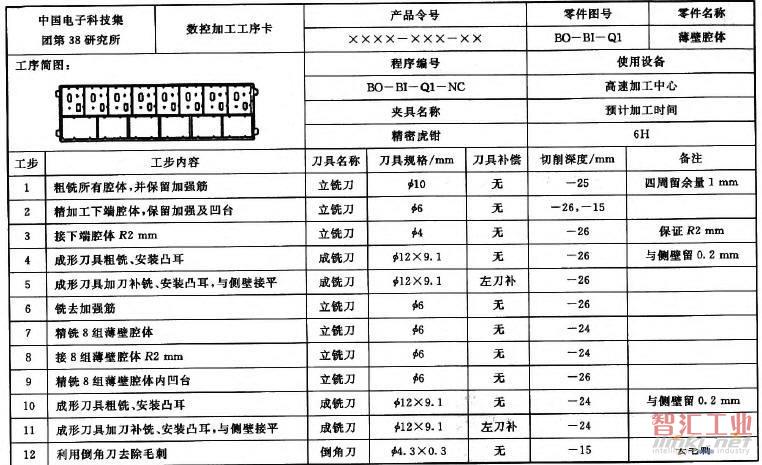

1.2.5 數控加工工藝

加工工藝是指導加工生產的靈魂,合理的工藝能夠解決零件變形、表面粗糙度及加工效率等。圖10是薄壁腔體數控加工的工藝過程。

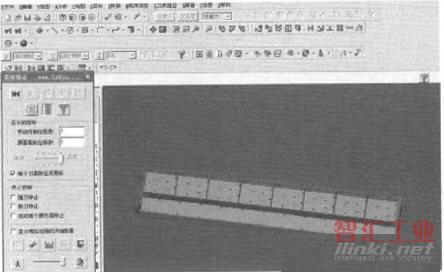

2 數控加工的仿真及加工代碼的生成

2.1 數控加工的仿真

對于這種復雜的薄壁盒體,即使個人有非常豐富的加工經驗和空間想象能力,也不可能保證程序的正確性和合理性,同時考慮數控加工的生產成本,不允許也不可能把大量的時間用在程序的調試上。

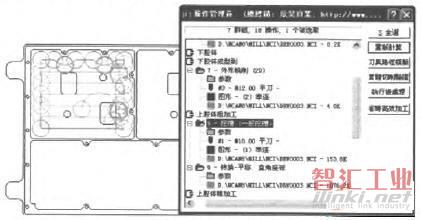

為了減少數控機床實際加工的調整時間,保證生成程序的正確性和合理性,應用Master CAM軟件對刀具路徑進行加工仿真及實體切削驗證。通過仿真可以確定加工位置和加工方向,隨時防止刀具與機床夾具發生干涉,以便對加工過程進行細致的觀察。如果顯示刀具模擬不夠理想,則返回加工模塊對相應的加工參數進行重新設置,直至生成的刀路模擬結果符合加工實際要求。模擬過程對分析編制程序的正確性將提供非常大的幫助。通過仿真加工,基本能夠保證程序在實際加工中的可讀性和可操作性(見圖11)。

圖10 數控加工工藝卡

圖11 路徑模擬和加工仿真

2.2 數控程序代碼生成

由于不同的機床有著不同的控制器,其數控代碼和格式也不盡相同。在Master CAM軟件的后置處理中,可選用不同的后置處理文件以適應不同的系統需要。針對高速銑床系統選用mpheid_i.pst的后置處理,并對刀具路徑進行后置處理,就可以得到NC程序。

薄壁盒體部分數控加工代碼如下:

3 模塊化編程

為了滿足薄壁盒體對生產周期的嚴格要求,生產時要對設備資源進行不斷的調整,期望達到最優效果,同時零件結構設計也在不斷更新,所以根據該薄壁盒體的特點及提供在這種特定模式下對產品質量的保證,采用模塊化編程,能夠適應需頻繁改動的設計,并且不影響產品的生產效率。模塊化編程就是在程序編制前充分地了解加工流轉節點,將薄壁盒體的各個腔進行獨立編程(見圖12)。它的優點是可以隨時進行拆解,比如鉆孔改到普通加工中心上加工,只需把相應的鉆孔模塊單獨拿出來進行程序代碼生成即可;另一種情況就是設計的頻繁更改對加工的影響,只要做到首先在相應模塊中更改,再分配下去生成獨立的加工程序代碼,就可以始終把加工進程控制在主線中,達到忙而不亂的效果。

圖12 模塊化編程

4 結語

1)通過運用工藝加強筋、加工參數和刀具改進,保證薄壁腔體具有穩定的定位面和夾緊面,防止零件在加工過程中變形,提高零件的加工精度。

2)利用Master CAM模塊化編程,刀具路徑模擬和仿真,提高了數控程序的準確率,縮短了零件的加工周期。

(審核編輯: 智匯小新)

分享