PLC(program logic controller)是一種目前常用的工業類控制裝置,用途十分廣泛,其特點是可靠性高、穩定性強、靈敏度高、靈活高效、簡單易懂等,可實現工業自動化控制的要求,已逐步代替傳統的繼電器及部分晶體模塊,成為機械電子、工業自動化等相關領域控制類裝置的首選。PLC已成為今后工業自動化發展的趨勢之一,掌握一定的PLC知識已成為目前工程技術人員及機電從業人員的基本要求。

1 FANUC系統概述

1.1 FANUC系統的組成

日本FANUC公司是世界上最大的專業生產數控裝置及機器人、智能化設備的著名廠商。目前使用較為廣泛的有FANUC 0i,FANUC 15i/16i/18i/21i/Power Mate i等。在這些型號中,目前國內使用最為廣泛的是FANUC 0i系列。

FANUC 0i數控系統硬件主要是由NC控制單元、伺服及主軸驅動單元、I/O Link單元、機床操作面板單元等組成,可實現納米插補、2路徑8軸控制、5軸4聯動插補、AI輪廓控制、PMC軸控制、主軸cs輪廓控制、雙主軸同步控制、傾斜軸控制、高速剛性攻絲、PMC在線編程等功能。

FANUC系統軟件具有強大的專業圖形處理及分析能力,可對指數函數曲線、漸開線、拋物線、圓弧螺紋、漸變弧面、變螺距螺紋、柱面體型槽等多種特殊曲線進行數據插補或分析加工路徑等。

1.2 FANUC系統的主要功能及基本選型

FANUC系統主要功能有:可實現最多8軸控制,雙路徑控制,3、4軸聯動插補,2軸Cs輪廓控制,重疊控制,傾斜軸控制,串聯控制,扭矩控制,螺旋插補,變螺距螺紋切削,插補前加減速,坐標系旋轉等,可根據實際使用要求來選擇系統型號,如數控機床常用FANUC 0系列、FANUC Oi系列,工廠自動化設計常用FANUC 15/16/18系列,FANUC 7系列則常用于三坐標銑床、鏜銑床和加工中心等。

1.3 FANUC系統主要指令構成

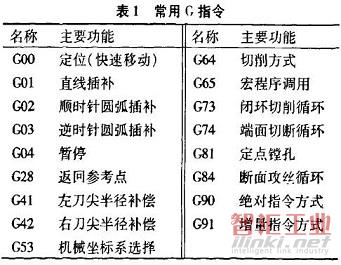

常用G指令如表1所示。

2 FANUC系統中PLC典型應用實例

PMC做為機械界面和CNC界面信號的邏輯控制,為區別于一般可編程制器應用對象,為此將在CNC控制器上發展的可編程邏輯控制器稱為機床邏輯控制(PMC)。

PMC系統以軟件體方式取代硬件配線,其優點除了可簡化硬件邏輯線路外,還可提供可變更的接口訊號尋址,并根據不同邏輯線路的需求,以軟件來規劃不同的階梯圖線路,作為使用者控制CNC及機械接口訊號用。

現介紹在FANUC系統中采用一個點動按鈕來實現自保護電路的兩種典型用法。原理說明:

X為來自機床側的輸入信號(MT-PMC); Y為由PMC輸出到機床側的信號(PMC-MT); R為內部繼電器。

(1)第一種典型用法

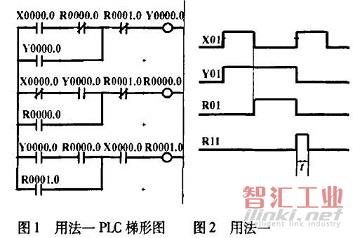

PLC梯形圖如圖1所示。PLC時序圖如圖2所示。

PLC程序說明:當第一次按下按鈕使X0得電時,利用x0的上升沿實現對輸出Y0的自鎖。利用第一次脈沖x0的低電平信號鎖定輸出點Y0的狀態輸出到內部繼電器R0。第二次按下按鈕時,利用x0第一次脈沖低電平鎖定時的狀態以及x0第二個脈沖時的高電平可實現對輸出Y0的反轉。

(2)第二種典型用法

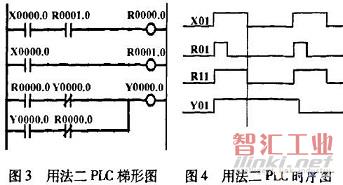

PLC梯形圖如圖3所示。PLC時序圖如圖4所示。

PLC程序說明:一般PLC采用循環掃描的工作方式,可以把它看成是一種由系統軟件支持的掃描設備,不論用戶程序運行與否,其都會周而復始地進行循環掃描,并執行系統程序設定的任務。每一個掃描循環所經歷的時間稱為一個掃描周期咒當第一個掃描周期按下按鈕X0時,使內部繼電器R0產生一個周期高電平信號,使Y0自鎖,持續按下X0,則在第二個掃描周期無R0輸出,在Y0持續保持第一個周期的狀態并自鎖時,可利用x0的上升沿實現對輸出點Y0的自鎖。第二次按下按鈕時,使內部繼電器R0產生一個周期的高電平信號,解除對Y0的自鎖狀態,實現對Y0的反轉。

以上兩種典型用法,PLC程序編寫較為簡易,經實踐檢驗穩定可靠,而且可用于其他各品牌PLC,節約I/O點,也可實現機床工作燈,冷卻泵,主軸正、反轉,排屑器等功能。

3 結語

隨著科技的不斷進步,PLC的各種功能也在逐步增強,作者通過對典型示例的分析,說明了如何利用PLC程序實現自保護,并可在生產實踐中加以利用,但在實際工作中還需要依據具體情況做出合理分析和適當調整,以便能設計出滿足實際要求的控制程序。

(審核編輯: Doris)

分享