1 PLC與工業(yè)機器人的介紹

PLC即可編程控制器,在工業(yè)應用中常用于處理現(xiàn)場的控制信號,檢測傳感器的信息,實現(xiàn)自動化生產控制。工業(yè)機器人以其效率高、可不斷進行高強度動作的特點,在生產線中逐漸代替人手完成一些重復、高強度的任務。在—些生產場合,同時應用PLC與工業(yè)機器人,可使生產效率大大提高。

2 任務描述與系統(tǒng)組成

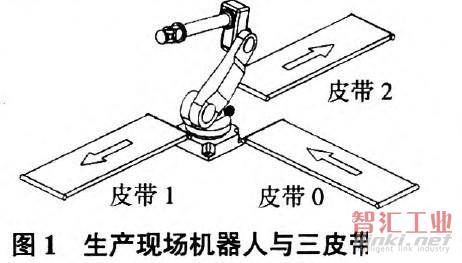

在一生產現(xiàn)場(圖1),PLC負責整個生產線的控制,工業(yè)機器人負責工件轉移。該生產線的PLC使用三菱Fx2N-48MR,工業(yè)機器人為廣州數(shù)控GSK RB-08,其控制柜為RC-B01。生產線運行時,PLC接受現(xiàn)場的“啟動”“停止”“復位”“急停”等信號,啟動后,將工件送上皮帶0,并且需要通過傳感器,檢測兩種不同類型的工件,將檢測結果送至機器人,機器人根據(jù)兩種檢測結果,將一類工件送至皮帶1,二類工件送至皮帶2,工件進入后續(xù)工序。

3 信號通訊處理

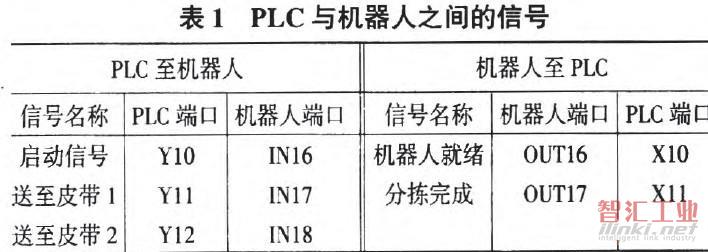

本文介紹三菱Fx2N-48MR與廣州數(shù)控工業(yè)機器人控制器之間的信號通訊處理。在PLC與工業(yè)機器人之間,設計幾個需要通訊的信號,見表1。

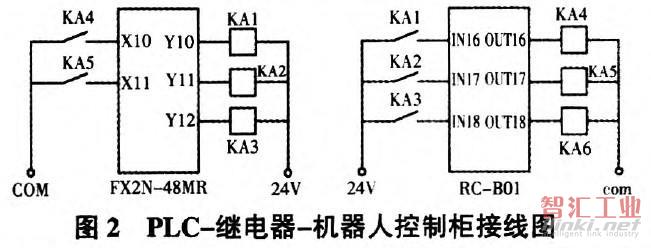

使用繼電器連接PLC與機器人之間的信號.可以有效保護PLC以及機器人控制器,接線圖如圖2。信號的含義在表1已經給出,其中OUTl8為機器人的夾具,用來啟動裝夾工件的動作,該信號與PLC控制無關,由機器人控制器發(fā)出,在示教器上編程控制其動作。

4 軟件設計

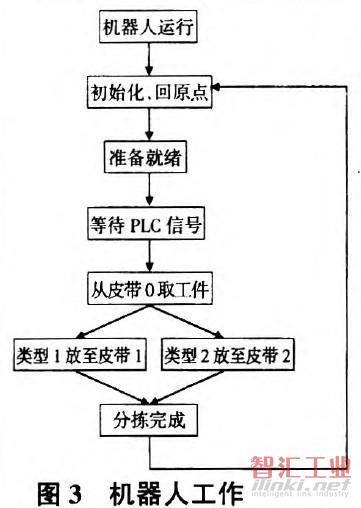

在完成系統(tǒng)硬件接線后,可以做機器人的示教,定位7個位置分別為原點、皮帶0取件位、皮帶0等待位置、皮帶1等待位置、皮帶2等待位置、皮帶2放件位置。工業(yè)機器人工作流程見圖3。

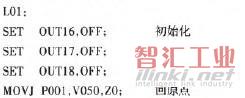

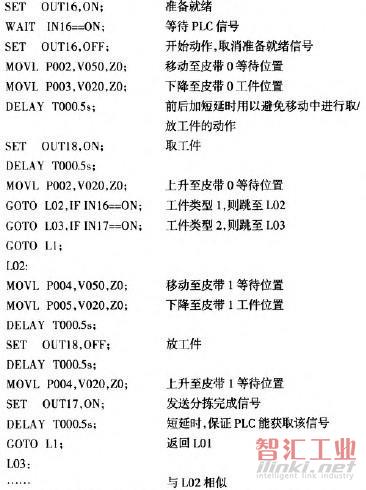

根據(jù)圖3可以編寫機器人控制程序L01為主程序,L02為一類工件分支,L03為二類工件分支。L03與L02相似,故此處省略不分析。程序如下:

運行設備時必須先運行機器人程序,在機器人準備就緒的前提下,即OUTl6信號為ON,KA4線圈得電,PLC接線端KA4閉合,收到X10信號;經皮帶0上傳感器判斷工件類型,到末端位置后,PLC輸出啟動信號Y1O接通繼電器KA1,以及工件類型Y11或Y12;KAl接通后機器人INl6為ON,執(zhí)行后續(xù)程序,根據(jù)1-件類型信號分揀到皮帶1或2;分揀動作完成,機器人發(fā)送完成信號OUTl7并回到原點位置,PLC復位Y10至Y12,進入下一個分揀周期。

在編寫PLC控制程序時,PLC與機器人的通信信號多采用電平信號,保持接通一段時間,可以避免因為兩個設備各自的掃描周期不同,造成無法檢測到另一個設備產生的脈沖信號。

5 調試結果

系統(tǒng)完成后,可以在生產現(xiàn)場連續(xù)無故障運行,達到了預期效果。

(審核編輯: Doris)

分享