1引言

桁架結構在現今的許多大跨度的場館建筑中有廣泛運用,它是由管與管相貫搭接后焊接而成的。傳統人丁切割出管材的相貫線比較困難,而且效率低。精度不高,迫切需要現代化的切割機床來切割管件。PLC因其高效、靈活、可靠、抗千擾能力強等優點阿,可以在底層完成指導數控機床各個軸的運動的任務,但是其無法獨自克服人機交互能力差、數據的計算能力弱等缺點,而PC機卻有人機交互界面好、計算能力強等優點。實現PLC與上位機的數據通訊,可以綜合二者的優點.構成自動化切割管件的最優數控系統。將PC和PLC結合起來實現管切割機的運動控制,關鍵是實現PC與PLC之間的通訊。以橫河PLC為例,研究了PLC與PC通訊的原理,實現了通過VB編寫應用程序將加工數據輸入到PLC指定的數據寄存器中。

2 系統構成

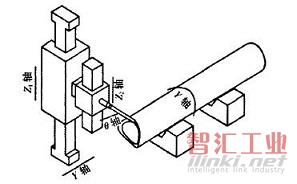

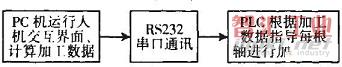

一臺五軸四聯動管材相貫線切割數控機床的示意圖,如圖1所示。底層采用橫河PLC+運動控制模塊+伺服電機對五根軸進行控制。加_T過程的運動為:切管繞Y軸做回轉運動,同時割咀工作臺沿Y1軸和Z2軸做卣線運動切割出相貫線,割咀繞 軸做擺動,五為一確定值(切割半徑與割咀長度之和),使之在切割相貫線的同時切割出坡口,一次定位安裝完成管切割,減少多次切割的加工誤差和定位誤差。整個系統的運行,如圖2所示。在PC機中運行相貫線的計算軟件,用戶通過人機界面,輸入管徑、壁厚、管與管的軸交角等參數,軟件自動計算出相貫線上點的坐標和切割坡口的實際切割角,并將這些數據轉化為PLC的控制數據,通過RS232總線將PC與PLC點對點的連接起來,將數據傳遞給PLC進行加工。

圖1 數控管切割機示意圖

圖2系統運行示意圖圖2系統運行示意圖圖2系統運行示意圖

3通訊協議

PC機與PLC之間正確通訊數據,必須滿足以下4個條件:(1)PC機串口和PLC通訊模塊的波特率設置一致;(2)在PC機的通信程序中,只使用PLC協議規定的命令和格式;(3)無論是PC機向PLC發送數據或者是Pc機讀取PLC某一數據寄存器中的數據,通訊程序都開始于Pc機主動向PLC發出命令幀;(4)PLC接收到PC機發來的命令幀后。執行指令并傳回響應幀。

PLC選用的是日本橫河(YOKOGAWA)FA—M3系列,因其平均掃描時間達20000步/ms,支持主程序和高速定時程序并行處理濱現了真正的高速化,擁有快速精確的位置控制功能。同時選用配套的F3LCll-1F通訊模塊,它有一個RS232C接口,它的右側有3個開關SW用于設置通訊模塊.通過撥動3個開關SW,就可以完成對PIE的通訊模塊的設置。現將PLC的通訊模塊的傳輸速度設置為115200bps.數據格式為:8位字符長度、無奇偶校驗、有和校驗、停止位為1位、無結束字符CR。

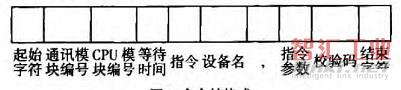

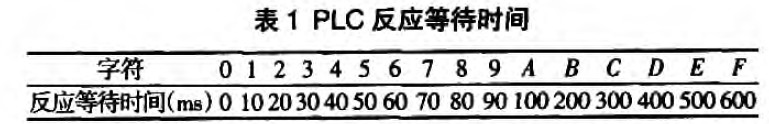

PLC命令幀格式,如圖3所示。起始字符為ASCII碼$02,結束字符為ASCII碼$03,校驗碼為從起止字符到校驗碼之前的所有指令的16進制ASCII碼值相加的和的最低兩位。因為PLC處理和掃描程序需要時間,所以需要設定等待時間,也為16進制數值。具體等待時間和16進制數對應表,如表1所示。

圖3 命令幀格式

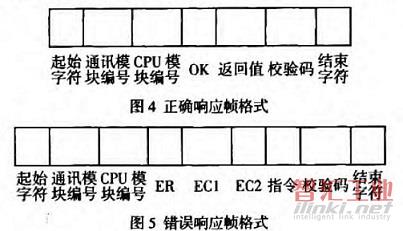

PLC接收到PC機發出的命令幀后,向PC機發出反應幀,反應幀有正確反應幀和錯誤反應幀之分。PLC正確執行PC機發出的命令幀后,向PC機傳回正確響應崎,否則,傳回錯誤畹直幀。PC機首先根據響應幀的校驗碼是否正確判斷數據接收完成與否,如果數據接收完成,再根據反應幀可判斷出它發出的指令PLC是否正確執行,如果是錯誤執行.那么PC機重新發送命令幀,直到PLC反饋正確反應幀為止。正確與錯誤響應幀格式,如圖4、圖5所示。

4通訊程序設計

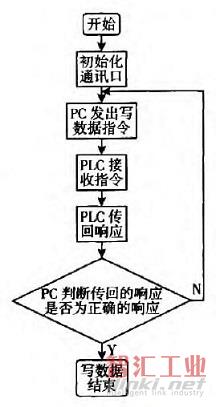

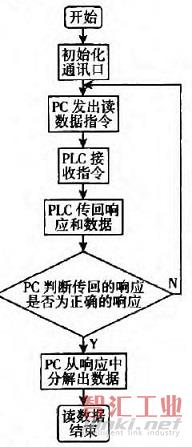

PC與PLC的數據傳輸是以幀的形式傳遞的。寫數據時由PC機通過串行口向PLC發出寫數據命令幀,PLC接受命令,并向PC機傳回響應幀。PC機判斷響應幀是否為正確的響應:正確,寫數據結束:錯誤,重新發送寫數據命令幀,直到PLC反饋正確響應為止。讀數據時由PC機通過串行口向PLC發出讀數據命令幀,PLC接受命令,并傳回響應幀(里面包括有傳回的數據)。PC機判斷響應幀是香為正確的響應:正確.從響應幀中凄出數據.讀數據結束;錯誤.重新發送讀數據命令幀,直到PLC反饋正確響應為止。PC機向PLC寫數據的程序流程如圖6所示,讀數據的程序流程圖,如圖7所示。

圖6寫數據程序流程圖

圖7讀數據程序流程圖

Visual Basic 6.0是Windows環境下簡單高效的可視化編程語言開發系統,它提供了一種實現串口通訊的控件MSComm。通過MSComm控件可以完成對串口的讀寫工作,從而實現與PLC的通訊.為此需要正確設置它的一些屬性目:

CommPort:設定通信連接端口,必匆諾£程序中指定串行端口號;

PortOpen:設定通信口狀態,用于打開和關閉串行通信端口;

Settings:設定通信151參數,其格式是“bbbb,p,d,s”,其中bbbb為通信速率,p為通信檢查方式,d為數據位數,s為停止位數,其設定應與PIE的設定一致;

Input:將數據傳送至輸入緩沖區的字符讀人到程序.并將已讀取的字符清除;

Output:將字符寫人輸出緩沖區.用于向對方發送信息;

InBufferCount:設置輸入緩沖區的大小。

PC機脅繃翟序,初始化PC機的串行通串口(具體程序略)。PC機上的人機界面和PC機向PIE傳輸數據。PC機與PIE的串行通訊通過了工作現場的嚴格測試,被證明符合在工業現場上使用的要求。

5 結論

在現代工業控制中,PLC與PC機的串行通訊運用得越來越廣泛。PLC完成現場各種開關鼉的控制.伺服電機脈沖的發出;PC機提供人機交互界面,實現數據的計算和加工過程的模擬;同時VB能提供良好的用戶界面,和強大的數據計算能力,并且提供串口控件,進一步提高了實用性。結合橫河FA-M3型PLC的特點,通過其在數控管切割機中的運用,詳細地闡述了基于VB語言的PLC與上位機串行通訊實現的方法。通過數控切割機切割管件的運行表明,利用VB的MSComm控件設計的通訊軟件可以很好地滿足了PC機向數控管切割機傳輸加工數據的要求。

(審核編輯: Doris)

分享