0 引言

注塑機是一種用于塑料產品生產、加工的機械,是塑料生產行業大量使用的設備。注塑機原理與打針用的注射器相似,它是借助螺桿(或柱塞)的推力,將已塑化好的熔融狀態(即粘流態)的塑料注射入閉合好的模腔內,即通過噴嘴注入模具型腔,經冷卻固化定型后取得制品的工藝過程。注射成型是一個循環的過程,每一周期主要包括:定量加料—熔融塑化一施壓注射一充模冷卻一啟模取件等等。取出塑件后又再閉模,進行下一個循環。

1 系統要求

1.1 系統結構及主要參數

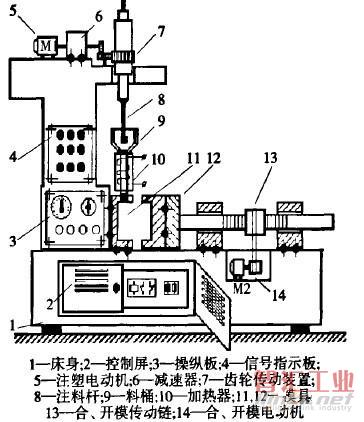

注塑機系統由兩臺電動機直接驅動。M1是合開模具電動機,控制模具型腔的打開與閉合,采用雙速三相鼠籠異步電動機,基本參數:PN=2.2kW,UN=380V,IN=5A;采用雙速電動機,低速是三角形接法,高速是雙星形接法。M2是注塑電動機,控制注塑桿的前進與后退,采用雙速三相鼠籠異步電動機,基本參數:PN=4.5kW,UN=380V,IN=9A;停車時,均采電磁離合器制動。工廠電網電壓等級UN=380V。系統結構如圖1所示。

圖1注塑機結構示意圖

1.2 PLC控制要求

用三菱FX2N系列PLC控制實現注塑加工的全自動功能過程,該全自動控制系統用一只啟動開關進行控制:由人工按下起動開關發出啟動命令后,首先啟動模具電動機正轉M1進行高速正轉合模,合模結束后,壓SQ2位置開關,Ml電動機低速正轉合模,延時2S后,電磁離合器制動3S,注塑電動機M2高速正轉起動,注塑桿快進,壓SQ4,M2電動機低速前進進行注塑擠壓延時10S,注塑擠壓結束,M12電磁離合器制動停車延時3s,M2反轉注塑桿快退壓SQ3,M2慢退且電磁離合器制動停車,延時30S進行保模,Ml高速反轉開模,壓SQI,M1電磁離合器制動停車,3s后取下注塑產品,再經過5s又自動開始下一周期的工作。如此周而復始進行工作,直到打開開關,完成當前周期工作后,注料桿、右模返回到原始位置,才能停止工作。

2 系統的硬件設計

2.1 主電路圖

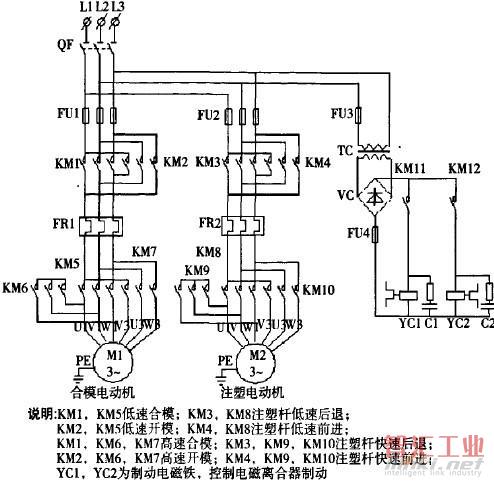

根據系統全自動控制的要求,設計的主電路如圖2。

圖2注塑機控制主電路圖

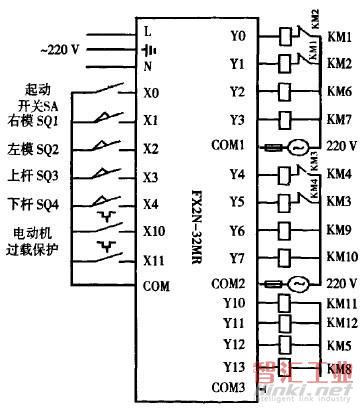

2.2 I/O分配(圖3)

圖3 I/O分配圖

3 系統軟件設計

3.1 狀態轉移圖

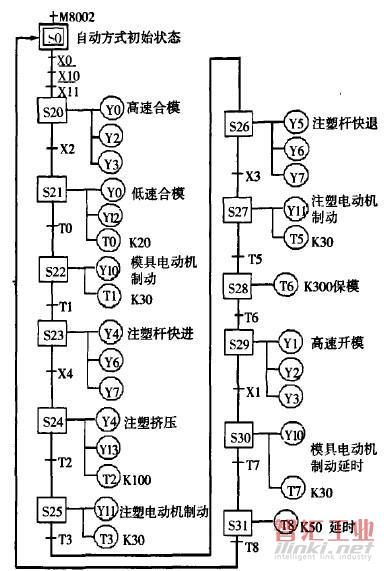

注塑機全自動控制的過程是一個典型的順序控制,利用順序步進指令進行設計,設計的狀態轉移圖如圖4所示。

圖4注塑機全自動控制的狀態轉移圖

3.2自動狀態程序指令

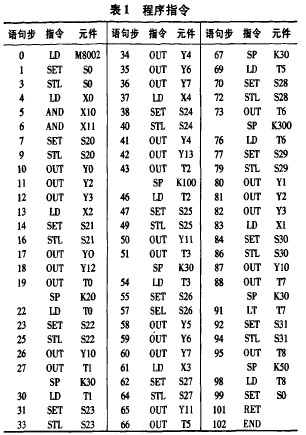

根據圖4的狀態轉移圖寫出程序指令(表1)。

4 PLC控制的注塑機全自動控制程序的調試

起動PLC,按下開關SA,則XO得電,PLC輸出Y0,Y2,Y3,使與之對應的繼電器線圈得電,主觸點閉合,控制開合模電機的高速合模,后撞到左限位開關SQ2使X2閉合,PLC輸出YO,Y12控制電動機的低速合模,s后,Y10輸出使KM11得電動作,觸點閉合使得YC1得電,電磁離合器抱閘制動3s后,Y4,Y6,Y7輸出控制注塑桿快速下降后撞到下限位開關SQ4使X4閉合,PLC輸出YS,Yl3,控制注甥桿的低速下降并注塑擠壓10s后Y11輸出使KMl2得電動作,常開觸點閉合使YC2得電,電磁離合器抱閘制動3s,延時3s,PLc輸出Y5,Y6,Y7,控制注塑桿的快速上升后撞到上限位開關SQ3,使)(3閉合PLC輸出Y11,使KMl2得電動作,常開觸點閉合使Yc2得電電磁離合器YC2抱閘制動3s,注塑產品保模30s,PLC輸出Y1,Y2,Y3控制注塑機高速開模,后撞到右限位開關SQI使X1閉合YIO輸出使KM11得電動作,觸點閉合使得YCl得電,電磁離合器抱閘制動3s后再過5s進入下一周期。如此循環,直到斷開SA開關完成正在工作的那個周期停下。

5 結語

以上就是根據注塑機控制系統的要求,利用三菱FX2N系列PLC的順序控制指令進行全自動控制系統的硬件和軟件設計,設計了系統的狀態轉移圖,編寫了程序并進行調試。利用順序控制指令進行PLC設計方法簡單,思路清晰,程序可讀性好,程序修改方便。同時只要對系統的硬件和軟件進行少量的修改,就能完成注塑機的全自動、半自動、手動、單步、回原點等等更復雜的多種控制方式的PLC程序設計。

(審核編輯: Doris)

分享