1引言

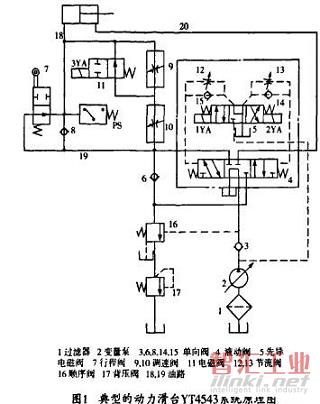

動力滑臺是組合機床上實現(xiàn)進給運動的一種通用部件,配上動力頭和主軸箱后可以對工件完成各類孔的鉆、鏜、鉸加工和端面銑削加工等工序。液壓動力滑臺用液壓缸驅(qū)動,在電氣和機械裝置的配合下可以實現(xiàn)一定的工作循環(huán),當使用可編程邏輯控制器PLC對整個系統(tǒng)進行控制時將需要實現(xiàn)的相關(guān)運動的參數(shù)從輸人端口輸人從而實現(xiàn)動態(tài)的控制,并且利用PLC的脈沖輸出端口進行數(shù)字增量式控制,而且可將系統(tǒng)當前的工作狀態(tài)通過傳感器或繼電器傳回給PLC進行閉環(huán)控制。典型的動力滑臺系統(tǒng)YT4543的系統(tǒng)原理圖如圖1所示。

該系統(tǒng)的工作循環(huán)是:快進→一工進→二工進→止擋塊停留→快退→原位停止,各工作階段情況如下。

(1)快速進給

按下啟動按鈕,電磁鐵1YA通電,先導(dǎo)電磁閥5的左位接人系統(tǒng),由液壓泵2輸出的壓力油經(jīng)先導(dǎo)電磁閥5進人液動閥4的左側(cè),使液動閥4換至左位,液動閥4右側(cè)的控制油經(jīng)閥5回油箱。這時形成差動回路。因為快進時滑臺液樂缸負載小,系統(tǒng)壓力低,外控順序閥16關(guān)閉。液壓缸為差動連接。又因為變量泵2在低壓下輸出流量大,所以滑塊快速進給。

(2)第一次工作進給

當快速前進至預(yù)定的位置時,滑臺上的液壓擋塊壓下行程閥7,使油路18 ,19斷開,切斷快進油路,此時電磁鐵1YA繼續(xù)通電,電磁閥11的電磁鐵3YA處于斷電狀態(tài)。因工作壓力升高,變量泵2的流量自動減少,以便與調(diào)速閥10的開口相適應(yīng)。

(3)第二次工作進給

第一次工進結(jié)束時,電氣擋塊壓下電氣行程開關(guān),使電磁鐵3YA通電,這時進油路必須經(jīng)過調(diào)速閥10和調(diào)速閥9,進給量大小由調(diào)速閥9調(diào)定。

(4)止塊停止

當工進終了碰到止塊不再前進時,其壓力進一步升高,觸發(fā)壓力繼電器PS使其發(fā)生一定時間的停留。

(5)快速退回

停留了指定的時間后,電磁鐵1YA,3YA斷電,2YA通電,此時系統(tǒng)壓力較小,變量泵2輸出流量大,動力滑臺迅速退回。

(6)原位停止

當滑臺迅速退回到原來的位置時,壓下行程開關(guān),使得電磁鐵2YA斷電,滑臺靜止在原地,液壓泵卸荷。

雖然此系統(tǒng)能較好完成滑臺的基本功能,但是存在以下的問題:

1)調(diào)速閥9、調(diào)速閥10中節(jié)流閥的通流面積只能通過人手動來調(diào)整,精度達不到保證;

2)當從快進切換到一工進、一工進切換到二工進時由于流量的突然變化會導(dǎo)致液壓沖擊,從而損壞密封裝置、管路和液壓元件,引起震動和噪聲,并且某些壓力控制的液壓元件會產(chǎn)生誤操作,造成事故;

3)當二工進時如需對工件進行精度較高的銑削加,而調(diào)速閥10和調(diào)速閥9的組合明顯不能滿足這個要工求。

2 系統(tǒng)方案改進

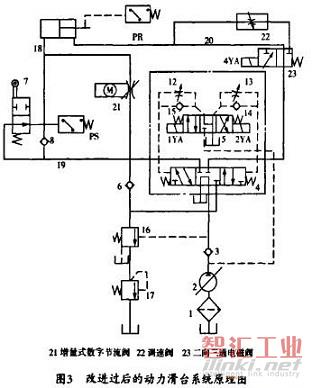

對于上述的問題,將原系統(tǒng)內(nèi)的調(diào)速閥9和調(diào)速閥10用增量式數(shù)字節(jié)流閥21進行替換,取消電磁閥11,增加調(diào)速閥22和二向三通電磁閥23。

通過增量式數(shù)字閥可以實現(xiàn)液壓閥的增量式控制,這種閥具有結(jié)構(gòu)簡單、工藝性好、制造成本低廉、輸出量準確、重復(fù)精度高、抗干擾能力強、工作穩(wěn)定可靠、對油液清潔度的要求比比例閥低并且可用計算機或PLC對其進行控制。增量式數(shù)字閥主要是通過步進電機來帶動液壓閥芯進行工作的,步進電機直接通過數(shù)字量進行控制,每接收到一個脈沖信號就轉(zhuǎn)動一個固定的步距角,步進電機的轉(zhuǎn)速和輸人脈沖的頻率有關(guān),步進電機轉(zhuǎn)過的角度和輸人的脈沖數(shù)相關(guān),當輸人正向脈沖,步進電機正轉(zhuǎn),當輸入負向脈沖時反轉(zhuǎn),輸出的脈沖信號在上一個輸出周期的基礎(chǔ)上使步進電機增加或減少一定的步數(shù)從而達到需要的幅值。而數(shù)字式節(jié)流閥就是通過凸輪或齒輪齒條等機械結(jié)構(gòu)將步進電機的轉(zhuǎn)角轉(zhuǎn)化成位移從而實現(xiàn)對節(jié)流閥通流面積的控制。

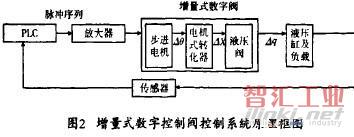

圖2為增量式數(shù)字控制閥控制系統(tǒng)組成及其原理圖。PLC發(fā)出需要的控制脈沖,經(jīng)過放大器后帶動步進電機工作,步進電機通過螺旋傳動等機構(gòu)將圓周運動轉(zhuǎn)化為直線運動改變閥口開度,從而控制輸出流量。并且根據(jù)反饋量進行增量的閉環(huán)控制。

通過改變PLC的脈沖信號輸出個數(shù)就可以精確的控制數(shù)字節(jié)流閥的通流面積,從而解決了人為調(diào)整節(jié)流閥帶來的誤差。

此時對于快進切換到一工進、一工進切換到二工進的液壓沖擊問題可以使得數(shù)字閥在快進時處于節(jié)流面積最大即步進電機的轉(zhuǎn)角為零,當切換到一工進時通流面積漸漸變?yōu)樘囟ù笮。瑢?yīng)步進角為θ1,步進角從O到θ1,漸變的速度由PLC輸出的脈沖頻率來決定,一工進切換到二工進時步進角從θ1變?yōu)?amp;theta;2,步進角的變化速率同樣由脈沖信號的頻率進行控制。采用這種控制方式可以顯著提高控制性能,使原來節(jié)流面積的階躍式變化變成了緩變式有限減少了液壓沖擊,加強了系統(tǒng)的穩(wěn)定性。

當二工進時需對工件進行精度較高的銑削加工,可以利用壓力繼電器PR來對工進時的壓力進行閥值控制,即當工進負載壓力大于指定的壓力時可認為工進過快可能對被加工工件造成破壞,此時壓力繼電器PR被接通,PLC發(fā)出信號使2YA通電,1YA斷電,壓力油經(jīng)過調(diào)速閥刀進人右端有桿腔,因為考慮到此處流量不需要變化所以不采用數(shù)字閥進行流量控制。由于流量閥的存在使得壓力油以恒定的流量進入油腔內(nèi),從而使得滑臺反方向移動使得負載壓力下降,從而低于閥值壓力導(dǎo)致壓力繼電器PR關(guān)閉,PLC發(fā)出信號使2YA斷電,1YA繼續(xù)通電,壓力油經(jīng)過數(shù)字閥21流人無桿腔,并且在壓力每一次超過閥值時,都會由PLC向步進電機發(fā)出一個負脈沖信號使得數(shù)字閥的通流面積變小,即其工進速度變小。在此期間由于速度的切換也會發(fā)生一定沖擊但由于此工作階段液壓油流速較低,因而對系統(tǒng)產(chǎn)生的影響可忽略不計。

為了使流量不隨輸人負載的變化而變化,因而需要對數(shù)字閥兩端的壓力差進行壓力補償,一般采用定差減壓閥和定差溢流閥,此處采用定差減壓閥來進行壓力補償。二相三通電磁閥23的主要作用是使得系統(tǒng)在非二工進增量控制的階段時液壓油不經(jīng)過調(diào)速閥刀,在快進和一工進時,可以減少右側(cè)有桿油箱的背壓從而使得系統(tǒng)壓力減少,降低能耗和發(fā)熱。當系統(tǒng)處于快速退回時,壓力油能夠最大流量的進人有桿腔,使動力滑臺系統(tǒng)能以最快的速度退回原位。改進過后的動力滑臺液壓系統(tǒng)原理圖如圖3所示。

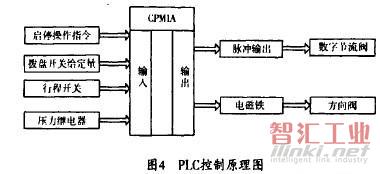

3 PLC的控制實現(xiàn)

控制動力滑臺液壓系統(tǒng)的PLC采用歐姆龍公司生產(chǎn)的小型整體式可編程序控制器CPM1A,它的性能價格比很高,在小規(guī)模控制中已獲廣泛應(yīng)用。

3.1輸入和輸出變,

整個系統(tǒng)主要的輸入量:一工進時的速度、二工進時的速度、碰到止擋塊時的停留時間。主要的輸出量:PLC的增量控制脈沖。

工進時的速度主要由流量確定,而流量特性由通過節(jié)流口的流量9及其前后壓差匆由式(1)確定:

式中: 為孔口或縫隙的前后壓力差;K為節(jié)流系數(shù),由節(jié)流口形式,液態(tài)流體,油液性質(zhì)等因素決定;m與節(jié)流口形狀有關(guān)的指數(shù),m=0.5--1。當節(jié)流口為薄壁孔時,m=0.5;當節(jié)流口為細長孔時,m=1;A為節(jié)流閥的通流面積,隨閥口形狀而定。

本系統(tǒng)采用的是數(shù)字節(jié)流閥加定差減壓閥來進行,通過節(jié)流閥的壓差恒定,從而保證了流量恒定。其如和定差減爪閥中的彈簧預(yù)緊力有關(guān),因而卻是一個常數(shù),并且無桿油腔的面積A、也為常數(shù),因此控制流量和速度就是控制數(shù)字閥的通流面積A由公式(1)可得:

根據(jù)以上公式即可求得對應(yīng)工進速度時數(shù)字節(jié)流閥的通流面積。數(shù)字節(jié)流閥的通流面積是由步進電機的步進角B來確定,如式(3)可得步進角,H為步進角通流面積系數(shù):

而當步進角為B時其所需要的輸人脈沖數(shù)n由式(4)所得,d為每脈沖步進角:

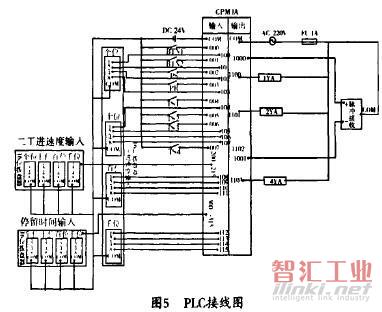

從上面的分析可以看出工進的速度實際上是和輸出脈沖數(shù)相關(guān)聯(lián)的,因此我們可以將工進速度轉(zhuǎn)化成對應(yīng)脈沖數(shù)進行輸人,第一次的工進速度對應(yīng)的輸人脈沖數(shù)為n1,第二次的工進速度對應(yīng)的輸入脈沖數(shù)為n2,輸入脈沖數(shù)的取值范圍為0-9999通過兩個16位撥盤進行輸入,分別接在PCM1A的輸人繼電器區(qū)的001和002通道,16位撥盤每四位代表一位BCD碼,共為4位BCD碼分別代表對應(yīng)輸出脈沖的個位、十位、百位和千位。停留時間也通過一個16位撥盤在輸入繼電器區(qū)的003通道進行愉人。正脈沖輸出接在輸出繼電區(qū)01000端口,負脈沖輸出接在輸出繼電區(qū)01001端口。

系統(tǒng)內(nèi)其余基于二值邏輯的開關(guān)量的輸人輸出量如下:電磁鐵1YA,2YA,4YA;壓力繼電器PS,PR;啟動按鈕BTNl;停止按鈕BTN2;一工進行程開關(guān)TS1二工進行程開關(guān)TS2;原位行程開關(guān)TS3 ;擋塊停留行程開關(guān)TS4。對應(yīng)I/O分配表如表1所示。整個PLC控制原理圖和接線。

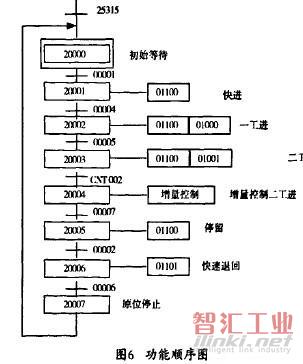

3.2順序功能

整個PLC增量式控制動力滑臺液壓系統(tǒng)的順序功能包括以下幾個步驟(每個步驟用一個內(nèi)部輔助繼電器IR表示從IRZ0000開始)。

第一步(IR20000):初始等待,當PLC一通電后,處于等待狀態(tài),當按下開始按鈕BTNI后從初始狀態(tài)轉(zhuǎn)人快進工作狀態(tài)。

第二步(IR20001):快進,電磁鐵1YA通電,當滑臺上的液壓擋塊碰到一工進行程閥TS1,轉(zhuǎn)入一工進工作狀態(tài)。

第三步(IR20002 ):一工進,電磁鐵1YA,通電2YA,4YA斷電。PLC以100 Hz的頻率輸出由16位撥碼盤輸入的一工進時打開所需數(shù)字節(jié)流閥通流面積對應(yīng)的脈沖數(shù)(正脈沖),當滑臺上的液壓擋塊碰到二工進行程閥TS2,轉(zhuǎn)人二工進工作狀態(tài)。

第四步(IR20003):二工進,電磁鐵lYA通電,2YA,4YA斷電。PLC以50Hz的頻率輸出由16位撥碼盤輸人的二工進時打開所需數(shù)字節(jié)流閥通流面積對應(yīng)的脈沖數(shù)與一工進時的輸出脈沖數(shù)的差值所得的脈沖數(shù),因為二工進時通流面積比一工進時小,所以輸出負脈沖。當負脈沖輸出完成時(用一個計數(shù)器來判斷)轉(zhuǎn)人增量控制二工進工作狀態(tài)。

第五步(IR200()4 ):增量控制二工進工作,電磁鐵1YA通電,2YA,4YA斷電。當壓力繼電器PR沒有超過設(shè)定閥值而接通時,滑臺按二工進的速度運行,每次當壓力超過閥值時,壓力繼電器被接通時,YLC就會發(fā)出一個負脈沖信號,并且電磁鐵2YA,4YA通電,lYA斷電。當壓力再次小于閥值時,電磁鐵再次lYA被接通,2YA,4YA斷電,周而復(fù)始,直到遇到止擋塊停留行程開關(guān)時轉(zhuǎn)人停留工作狀態(tài)。

第六步(IR20005 ):停留,電磁鐵lYA通電,2YA,4YA斷電。當壓力繼電器YS超過設(shè)定閥值而接通時,PLC內(nèi)部計時器按16位撥盤設(shè)定的數(shù)值進行計時,當計時結(jié)束時轉(zhuǎn)人快速退回工作狀態(tài)。

第七步(IR20006 ):快速退回,電磁鐵2YA通電,IYA,4YA斷電。工作臺迅速退回當遇到原位行程開關(guān)時轉(zhuǎn)入原位停止工作狀態(tài)。

第八步(IR2(l(l07 ):原位停止,電磁鐵1YA,2YA ,4YA都斷電。工作臺進入初始等待工作狀態(tài)。

根據(jù)以上功能順序畫出功能順序圖如圖6所示。

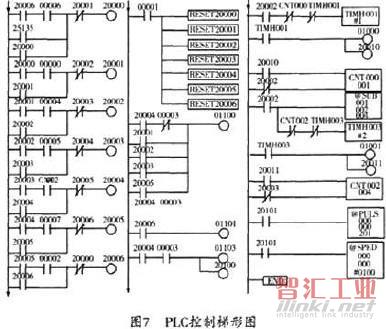

根據(jù)功能順序畫出PLC的梯形圖,如圖7所示。

最后按照如上的控制梯形圖通過計算機輔助編程將程序傳人PLC,按接線圖將各部件接入PLC的輸人和輸出端,整個基于PLC增量式控制的動力滑臺液壓系統(tǒng)就能正常工作了。

4 結(jié)論

通過歐姆龍的CPM1A可編程邏輯控制器和增最數(shù)字節(jié)流閥來實現(xiàn)動力}r臺液壓系統(tǒng)的控制,可有效提高枯個系統(tǒng)的工作穩(wěn)定性,減少系統(tǒng)的液壓沖擊.提高了運行時的橋確度。實現(xiàn)簡單.成本降低.具有一定的推廣性

(審核編輯: Doris)

分享