橋式起重機在各行業有著廣泛的應用,其作用主要是用來實現物體的升降和轉運,其能否正常工作,直接影響到企業生產效率的提高。傳統的起重機驅動,一般使用線繞式異步電動機及鼠籠式異步電動機,采用改變極對數、轉子串電阻等方法,具有起動沖擊電流大、設備沖擊嚴重、噪聲大等缺點,嚴重影響設備使用壽命及定位精度等。

橋式起重機基本結構,主要由起重小車、橋架金屬結構、橋架運行機構以及電氣控制設備4個部分組成。機構主要有主起升機構、副起升機構、小車運行機構、大車運行機構。

隨著現代控制技術的發展,變頻調速技術以其優越的起制動控制特性,在各種行業得到了廣泛應用。在起重機控制系統中,起升機構采用變頻器驅動,可使用鼠籠式異步電動機取代以往使用的繞線式異步電動機。同時,變頻器驅動控制的電機,起動沖擊電流小,轉速變化平穩,起升、行走定位準確,能夠有效地提高生產效率。

1 系統控制要求及設計

橋式起重機運行機構,分為主起升設備、副起升設備、大車、小車運行機構4個部分。起重機大車運動方向有前后、小車運動方向有左右要求,根據運動速度要求又分為1~4擋,加減速時間為3~6S;通常小車行走機構采用1臺電動機,而大車行走機構需采用2~4臺電動機,大、小車本身的慣性也較大,為防止電動機被倒拖動處于發電狀態時產生過電壓,因此大、小車控制部分均配備制動控制單元及制動電阻來釋放能量。在設計中,電氣控制系統引人PLC控制技術,四大運行機構調速均采用變頻調速,變頻器通過開關量端子接受PLC控制信號。為了減少對電網的諧波污染,每個變頻器均加有輸入電抗器,不僅可以減少高次諧波分量,同時也有效地抑制了輸入電流峰值,有利于提高整流二極管使用壽命。電源輸入端使用斷路器,作為變頻器的短路保護。

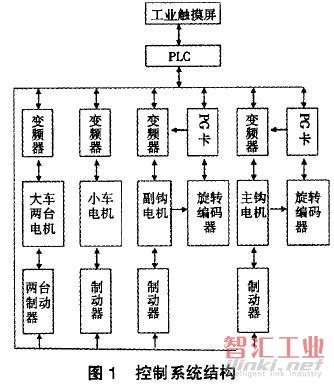

改造后的橋式起重機變頻調速系統,主要由上位機(工業觸摸屏系統)、下位機(PLC控制系統)、變頻調速控制系統組成。橋式起重機變頻調速系統結構圖如圖1所示。

下面分別對各主要機構調速控制進行說明。

1.1起升機構

起升機構屬位能負載機構。主、副起升機構的2臺電動機各使用1個變頻器。變頻器的選擇,以變頻器的額定電流為基準,一般以電動機的額定電流、負載率、變頻器運行的效率為依據。

起升機構的控制方式選用帶PG的矢量控制方式。PLC接受電動機的旋轉編碼器經數模轉換卡送達的反饋信號,避免吊鉤的下滑。

1.2運行機構

運行機構中2臺電動機使用1個變頻器。考慮到運行機構的工作頻率較少,為節省成本,在運行機構調速控制系統中,共用1臺變頻器。變頻器的選擇,一般以電動機的額定功率作為選擇的依據。通常選額定功率大一級的變頻器。

運行機構的控制方式選用無PG v/f的變頻控制方式。

2 各模塊的功能

在改進后的橋式起重要控制系統中,PLC控制系統的主要任務,是接受外部開關信號(如按鈕、繼電器)的輸入,判斷當前的系統狀態以及輸出信號控制接觸器、繼電器等器件,以完成相應的控制任務。除此之外,PLC控制系統還要接受上位機的控制命令,以自動進行采樣。PLC的軟件設計部分,采用模塊化的方法,程序共有4個模塊,即按鈕處理模塊、通信模塊、PID控制模塊、故障報警模塊。

(1)按鈕處理模塊。主要處理各個電動機和電磁閥的啟停控制。

(2)通訊模塊。由于系統主要由PLC控制變頻器完成對電機的控制,因此,通訊模塊主要是接收主令控制器、按鈕開關等發出的控制指令,集中在CPU中進行運算,并將程序運算結果通過輸出模塊和Profibus現場總線傳送給變頻器等執行設備,從而驅動電動機完成生產任務。

(3)PID控制模塊。橋式起重機主副起升機構速度的控制,是一很重要的技術指標,本系統通過使用旋轉編碼器測得電動機速度,由數模轉換卡轉換成數字量傳遞給變頻器,與預先設定速度進行比較,采用常規的PID控制算法,在效果上就能夠達到較為理想的結果。因此,本系統起升機構控制方案,為常規的數字PID算法并結合PLC中的PID控制模塊來完成。

(4)故障報警模塊。為了能夠實時顯示故障信息,以便盡快地排除故障,確保整個系統正常運行,控制系統應具有良好的故障報警功能。所以在PLC程序設計中,始終對相應的傳感器輸入信號進行掃描,一旦有諸如變頻器故障、超重等故障現象出現,可以立即切斷該設備,并啟動蜂鳴器進行報警。考慮到工業現場可能的干擾,在程序中采用延遲報警控制,即只有當報警信號持續一定的時間(一般為數十毫秒到數百毫秒)才認為有故障。報警處理利用組態軟件的畫面元素和PLC變量直接對應,無需編程。

3 PLC與變頻器的通訊

由于采用變頻器對起重機電機進行調速,所以本系統中對起重機的調速,實際上就是對其變頻器的控制。西門子S7系列PLC支持多種通信協議。控制系統使用的s7—200CPU支持一個或多個協議,包括通用協議和公司專用協議。專用協議包括點到點(point—to—point)接口協議(PPI)、多點(Multi—Point)接口協議(MPI)、Profibus通訊協議、自由通信協議和USS協議等。

本系統采用工業觸摸屏監控起重機變頻調速系統主要由上位機、下位機,經MPI多點接口卡與PLC連接,組成一個小型的MPI網。S7—200向人機界面產品提供全局數據服務,其數據傳輸速率位187.5kB/s。

3.1上位機和PLC之間的通信設計

(1)硬件設計。上位機(PC)通過CP561l卡與PLC的串行通信接口連接,對PLC進行集中監視和管理。

(2)軟件設計。變量是上位機與PC之間,用于數據交換的最重要的通訊方式,PLC和上位機通訊,是通過變量來實現的。

變量有兩種類型:全局變量和局部變量。全局變量是帶有PLC鏈接的變量,其在PLC上占據一個定義的存儲器地址,從上位機與PLC都可以對之進行讀、寫訪問,是通信的關鍵;局部變量不連接到PLC上,僅在上位機上使用。

表1為系統變量表。

STEP 7-Micro/Win32軟件工具包,提供了LISS通信協議,從減少軟件的工作量和提高可靠性出發,采用LISS協議來完成PLC與變頻器的通信。與變頻器的通信,對PLC的CPU掃描是異步的,完成一個變頻其通信事務通常需要數次CPU掃描。這取決于連接的變頻器數目、波特率以及CPU的掃描時間。

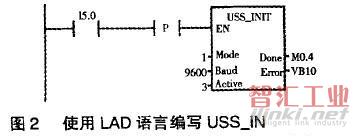

3.2使用USS協議指令的編程順序

(1)通過調用USS_INIT以啟動或改變USS通信參數。調用USS_INIT指令,以修改USS通信參數,如啟用或禁止USS協議、設定波特率,指示哪些地址的變頻器是激活的(即可與之通信)。USS_INIT指令置于用戶程序,會自動將數個隱含的子程序和中斷程序加到程序內,標志為激活的變頻器,都自動地在后臺進行輪詢控制、匯集狀態,并防止變頻器的串行鏈路超時。

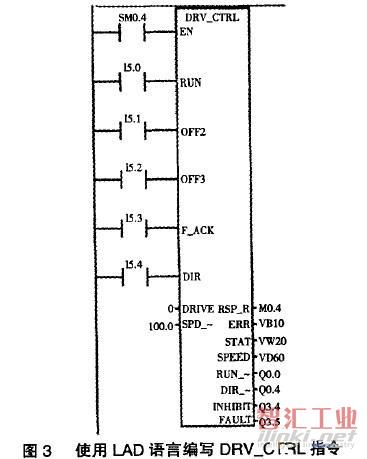

(2)將一個V存儲器地址分配給USS全局符號表中的第—個存儲單元,所有其他地址都是自動地分配的。注意,在用戶程序內每一個激活變頻器只能有一條DRV_CTRL,可以任意添加READ_PM和WRITE_PM指令,但是每次只能激活其中的一個指令。

(3)通過調用DRV_CTRL指令來控制指定變頻器,如電動機的啟停、控制方向、設定速度、查詢變頻器返回的狀態字等。

(4)調用READ_PM或WRITE_PM指令,來讀取或寫變頻器參數,以便于設置變頻器參數,程序中所用的波特率和地址相匹配。

采用上述方法,可以很好地控制網帶的速度,并查詢變頻器的狀態,把診斷信息反饋給PLC。

4 結束語

利用PLC結合變頻調速技術,改進橋式起重機控制系統,使整機性能有較大提高,起重機行走平滑、穩定,被吊物件定位準確,并且減少了起動時對電網的沖擊。采用變頻器調速,結合PLC的強大控制功能、可靠性以及基于組態軟件所開發出來的良好人機界面和通信能力,實現了可以在控制室對電機的遠程控制運行參數、行走系統的各擋速度、加速時間和制動減速時間等進行調節,簡單方便,并且變頻器的故障信息,可以在人機界面上實時反映出來,以用來提示用戶,防止安全事故的發生。

(審核編輯: Doris)

分享