珩磨機是一種利用珩磨頭珩磨工件精加工表面的磨床,主要用在汽車、拖拉機、液壓件、軸承、航空等制造業(yè)中珩磨工件的孔。珩磨加工要求珩磨機床控制系統(tǒng)實現(xiàn)對珩磨頭徑向進給運動、旋轉運動以及軸向往復運動的控制,且在加工時需要有精確的位置定位精度。對于這種要求精確定位的位置控制系統(tǒng),應采用交流伺服電動機和伺服驅動器的伺服系統(tǒng)控制。

為了便于實時準確獲取電動機狀態(tài)信息,在線修改電動機參數(shù)設置,直接、簡捷地控制電動機運行,主控制器可通過控制網(wǎng)絡對驅動器實施網(wǎng)絡控制。驅動器的網(wǎng)絡控制是指利用通信的手段,實現(xiàn)驅動器與外設的數(shù)據(jù)交換、驅動器調試監(jiān)控以及運行過程控制的功能。這里介紹一種將PLC技術應用于高精度珩磨機床的控制系統(tǒng)。即PLC作為主控制器,通過串行通信與控制網(wǎng)絡控制伺服驅動器及變頻器等的運行,實現(xiàn)珩磨機位置伺服控制功能。

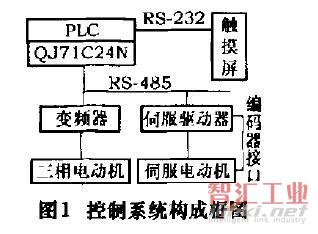

1 控制系統(tǒng)構成

珩磨機進給運動由伺服驅動器帶動伺服電動機完成。主運動由變頻器帶動三相電動機完成。控制系統(tǒng)要求具備手動和自動功能。手動用于工藝參數(shù)的設置,如分段位置值和速度值。自動用于完成循環(huán)加工過程。實際中要求珩磨頭能夠做上下往復運動,且完成一定次數(shù)的短沖。

根據(jù)珩磨機加工原理和控制要求,控制系統(tǒng)由PLC、伺服驅動器、變頻器及觸摸屏等組成。系統(tǒng)構成

如圖1所示。采用RS-485總線構成控制網(wǎng)絡,以主從式結構,主站(PLC)對各從站(伺服驅動器、變頻器等)進行運行控制,即PLC通過RS-485總線與伺服驅動器、變頻器通信,完成對它們控制命令字寫入和實時運行狀態(tài)字讀取功能。伺服驅動器主要完成電動機多段速度給定,即通過編碼器接口檢測電動機運行的實際位置,對應不同的位置分段寫入相應的加工速度命令,利用其基本定位功能進行位置控制。同時伺服驅動器讀取電動機實時運行信息(運行狀態(tài)字、電動機位置、實際速度、實際轉矩)并上傳給PLC。變頻器用變頻器用于控制主軸電動機正反轉、點動速度和連續(xù)速度給定,同時將主軸運行狀態(tài)信息(實際速度、實際轉矩、電動機溫度)上傳給PLC。

PLC采用三菱Q系列PLC:Q02HCPU模塊、Q61P電源,QJ71 C24N串行通信模塊及Q38B基板。伺服驅動器采用三菱網(wǎng)絡控制型交流伺服驅動器MR-J3。變頻器采用三菱FR-E740-CHTo C24N為Q系列PLC的專用串行通信模塊,支持RS-232C , RS-422 ,RS-485三種串行通信接口傳輸標準。本系統(tǒng)采用RS-485接口方式的一對多連接。變頻器側的RS-485接口使用PU口。伺服驅動器的通信接口為CN3。

通信前C24N模塊、伺服驅動器通信接口、變頻器通信接口需分別進行通信參數(shù)的設置。

MR-J3通信接口規(guī)范:RS-485;通信協(xié)議與方式:ASCII字符傳輸協(xié)議,異夕半雙工通信;數(shù)據(jù)幀格式與長度:11位,起始位1/數(shù)據(jù)位8/奇偶校驗位1/停止位I o MR-J3通信接口其他通信參數(shù)設置如下:

PC20:從站地址,設為00 PC21.1:通信速率,設為4,38 400 bit/s。 PC21.3:通信延時,設為0,無延時。 E740的PU口通信參數(shù)設置如下: Pr79:從站地址,設為1。 Pr118:通信速率,設為384 , 38 400 bids。 Pr119:停止位長,設為11,數(shù)據(jù)8位,停止位1位。 Pr120:校驗,設為1,奇校驗。 Pr118:通信速率,設為384,38 400 bit/s。 Pr123:通信延時,設為0,無延時。 Pr124:有無CR、LF,設為2,有CR,LFa Pr549:通信協(xié)議選擇,設為0,專用通信協(xié)議。

2 PLC與伺服驅動器及變頻器的通信

在該控制系統(tǒng)中,PLC與伺服驅動器及變頻器間的通信是實施網(wǎng)絡控制的關鍵。下面介紹通信的其體實現(xiàn)。

2.1 PLC與伺服驅動器的通信

在數(shù)據(jù)通信或網(wǎng)絡控制時,MR-J3只能以從站的形式接入系統(tǒng),因此,MR-J3只能接收主站的控制命令,并根據(jù)命令要求進行相關操作。MR-J3與PLC的通信過程如下:

① PLC執(zhí)行通信程序,向驅動器發(fā)送控制命令。

②驅動器根據(jù)控制命令要求,進行數(shù)據(jù)讀出或寫人操作(通信處理),完成后向PLC返回執(zhí)行結果數(shù)據(jù)(如返回讀出的參數(shù)值或命令執(zhí)行時的錯誤信息等)。

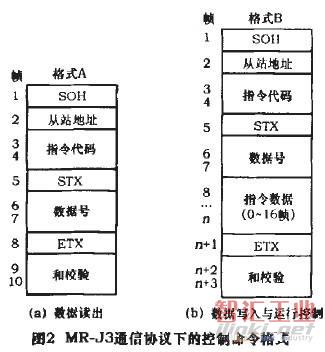

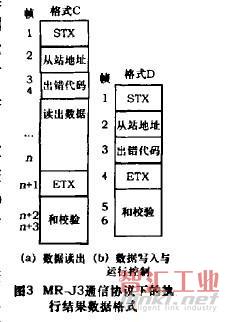

PLC通過其串行通信模塊C24N與MR-J3系列伺服驅動器通信時應采用MR-J3的專用協(xié)議。該協(xié)議下的控制命令格式與執(zhí)行結果數(shù)據(jù)格式如圖2-3。

PLC執(zhí)行通信程序,發(fā)送格式A、格式B形式的控制命令,接收格式C、格式D形式的執(zhí)行結果數(shù)據(jù),即可實現(xiàn)與驅動器的通信。其中指令代碼規(guī)定了驅動器要進行的操作;數(shù)據(jù)號用于指定參數(shù)號、運行參數(shù)等;指令數(shù)

據(jù)為1-16幀,用于數(shù)據(jù)寫人與運行控制命令,以發(fā)送參數(shù)值等;讀出數(shù)據(jù)為驅動器內(nèi)部工作狀態(tài)數(shù)據(jù)或參數(shù)值;出錯代碼為命令執(zhí)行時的錯誤信息。

鑒于PLC通信程序的編寫與調試非常繁復,三菱電動機提供了用于配置C24系列模塊的各種參數(shù)和進行可視化編程的軟件包CX Cconfigurator-SC。所以進行參數(shù)設置及通信程序編制都是通過該軟件的。編寫PLC通信程序前,需先制作發(fā)送功能塊與接收功能塊。通過CX Configurator-SC軟件包中的FB Support功能完成 PLC功能塊的制作。發(fā)送功能塊與接收功能塊的制作具體有3步:

①控制命令格式與執(zhí)行結果數(shù)據(jù)格式的制作。

按照驅動器通信協(xié)議規(guī)定的格式A、格式B制作發(fā)送數(shù)據(jù)幀格式;按照驅動器通信協(xié)議規(guī)定的格式C,格式D制作接收數(shù)據(jù)幀格式。

②控制命令內(nèi)容與執(zhí)行結果數(shù)據(jù)內(nèi)容的制作。

按照格式A、格式B填人相應的發(fā)送內(nèi)容〔數(shù)據(jù)或形參);按照格式C、格式D填入相應的接收內(nèi)容(數(shù)據(jù)或形參)。

③發(fā)送與接收功能塊的制作。

制作的功能塊用于完成數(shù)據(jù)發(fā)送與接收。

根據(jù)珩磨機運動控制特點和工藝參數(shù)要求,發(fā)送數(shù)據(jù)主要用于實現(xiàn)電動機多段速度命令給定,接收數(shù)據(jù)主要用于電動機實際運行狀態(tài)的讀取。

最后分別對各功能塊編譯后就可以用其編制PLC通信程序了。

2.2 PLC與變頻器的通信

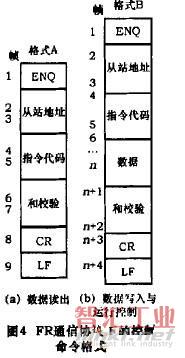

三菱FR系列變頻器在使用本機自帶的串口時可使用兩種通信協(xié)議:三菱變頻器專用協(xié)議和Modbus協(xié)議。三菱變頻器專用協(xié)議的幀格式是完全公開的,本設計使用專用協(xié)議。由于在網(wǎng)絡中FR也是作為從站,所以FR也只能接收主站的控制命令,并根據(jù)命令要求進行相關操作。FR與PLC的通信過程和MR-J3與PLC的通信過程相同,但其通信協(xié)議下的控制命令格式與執(zhí)行結果數(shù)據(jù)格式與MR-J3的不同,其控制命令格式與執(zhí)行結果數(shù)據(jù)格式如圖4-5所示。

按照變頻器的通信協(xié)議編寫PLC通信程序,實現(xiàn)PLC與變頻器的通信。如前所述,該通信程序的編寫也是利用軟件包CX Cconfigurator-SC中的FB Support功能,先制作發(fā)送功能塊與接收功能塊,再編寫PLC通信程序。

3 結語

本文構建了基于RS-485的主從式控制網(wǎng)絡。利用該網(wǎng)絡中主站PLC可靠性高、抗干擾能力強、易于編程、能夠實現(xiàn)網(wǎng)絡控制等特點,通過控制網(wǎng)絡完成對各伺服驅動器、變頻器等的運行控制,簡捷地實現(xiàn)了晰磨機的位置伺服控制。

該控制系統(tǒng)實施的控制方法簡單方便,控制功能更加完善,同時利用觸摸屏可以隨時了解和控制加工過程與工藝參數(shù),對各種故障的及時記錄并報警,從而完全實現(xiàn)了形磨機加工過程的遠程監(jiān)控。

(審核編輯: Doris)

分享