在編制零件的數控加工程序時,經常會遇到一些特殊結構的零件,需要加工的部位,其結構相同或相似并且按照一定的規律分布。對于編程中常見的圓周等分、矩陣等分的孔的加工,我們可以采用廠家提供的固定循環程序來解決,但對于一些特殊零件,其分布的加工部位結構可能是二維和三維輪廓。針對這種情況,我們也可以采取編寫子程序的方法,將加工內容相同的部分編成子程序,然后由主程序多次調用,以此來達到簡化程序的目的。

那么,上述方法是不是唯一的解決辦法呢?在實踐中我們發現,數控系統為用戶提供了許多具有特殊意義的G 指令、宏指令以及參變量。這就使我們在編制特殊零件的加工程序時,更容易編制零件的相同加工內容部分的通用程序,而且采用特殊G指令及宏指令、參變量編程,使數控程序更加簡化,更具靈活性,如FANUC 15M 系統中的可編程參數設定指令G 10以及相關的宏指令等。

利用數控系統中的特殊功能指令編寫數控加工程序,可以達到簡化數控加工程序,提高編程效率的目的。該文通過實例,介紹了FANUC 系統中可編程參數自動設定指令G10 與系統中宏指令在數控編程中配合使用的方法和技巧,可為特殊零件的數控加工程序編制提供參考。

一、可編程參數設定指令G10 及宏指令

FANUC 15M 系統中的G10 指令,可實現刀具幾何參數的設定與編輯功能,由程序指令變更刀具加工過程中的半徑補償量。其另一功能是在加工程序中實現工件坐標系的設定與設定值的變更。

1.G10指令變更刀具補償量

格式:G90/G91 G10 L 11 P R;其中,變量 L —賦值為11,表示變更刀具補償量方式;

P —刀具補償號;

R —刀具的補償量;

G90 —覆蓋原有補償量;

G91—在原有補償量的基礎上累加。

在程序中通過改變R 變量中的刀具半徑補償量,實現零件輪廓粗加工時調整加工余量,使用同一把刀具實現粗、精加工。

2. G10指令實現工件坐標系的設定、變更

格式:G90/G91 G10 L2 P X Y Z;其中,變量L —賦值為2 表示變更工件坐標系方式;

P —工件坐標系,賦值1~6 表示

G54~G59;

X、Y、Z —工件坐標系原點坐標值;

G90 —覆蓋原有補償量;

G91—在原有補償量的基礎上累加。

利用G10工件坐標系的設定、變更功能,可實現工件坐標系的設定、修改和平移。

3. 用戶宏指令

(1)變量的賦值與運算格式:#i= #j+#k ;FANUC 系統中以“#”作為變量名,“#”后的數值為變量的下標,用來區分各變量。“=”表示變量的賦值,“#i”為被賦值的變量,“=”右邊可以是實際值或表達式。表達式中可包含“+”、“-”、“×”、“/”運算符以及三角函數運算。

(2)無條件轉移指令 GOTO格式:GOTO n ;

n 表示轉移到目的程序段的行號。該指令將無條件轉移到指定的程序段。

(3)條件轉移指令IF

格式:IF [conditional expression]GOTO n ;

“[ ]”中是一個邏輯運算式,邏輯運算功能指令有:EQ:“=”;NE:“≠”;GT:“> ”;GE:“≥”;LT:“<”;LE:“≤”。

在邏輯運算式中,實際值、變量、表達式均可參與邏輯運算。n 是轉移目

標程序段的行號。當“[ ]”中邏輯運算式成立時,程序將轉移到n所指定的程序段,否則,繼續執行下一程序段。在數控編程中,我們可以根據零件結構的特點,靈活運用數控系統中的特殊指令。例如,將G10指令與用戶宏指令配合使用,可以使零件的加工程序更加簡化,達到事半功倍的效果。程序可以縮短到原來的1/3,甚至更短。

二、應用實例分析

1. 零件特點

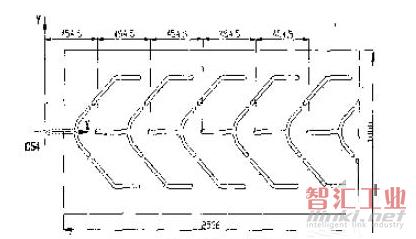

圖1是橡膠傳送帶的成型模板。齒形為曲線凹槽,橫截面為梯形,齒形成直線等距排列。初始工件坐標系設定為G54 原點位置,如圖1 所示。

圖1 橡膠傳送帶模板

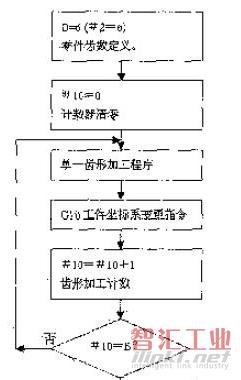

首先在初始工件坐標系G54下,編寫模板零件的第一個齒形加工宏程序O7001。在零件的加工過程中,由主程序O7000 調用O7001 宏程序。第一個齒形加工完成后,利用可編程參數設定指令G10的工件坐標系變更功能,在加工其他齒形時通過變更初始工件坐標系G54的設定值,使工件坐標系按齒形排列間距產生平移,為下一齒形的加工重新自動設定工件坐標系。程序執行框圖如圖2 所示。

圖2 宏程序O7001執行框圖

宏程序O7001 中利用系統宏指令的參數計算以及判斷循環功能,通過多次循環執行,將各齒形依次加工完成。下面是具體加工程序。

O7000 (T-XING CHUAN SONG DAI) (KMC-4000SV) G00 G90 G80 G49 G53 Z0 N10 T25 M06 (ENDMILL D=25MM) G00 G90 G54 X812.554 Y-330.85 S220 M03 G43 Z20. H25 G65 P7001 B=6 GOO G49 G53 Z0 M05 T0 M06 M 3 0 O7001 ( M A C R O ) #10=0 N20 G00 G90 G54 X812.554 Y-330.85 Z5. G01 Z-20.2 F40 X618.961 G02 X600.095 Y-323.983 I0 J29.35 G01 X494.334 Y-235.239 G00 Z75. X454.5 Y-201.815 Z5. G01 Z-20.2 X312.265 Y-82.465 G02 X312.265 Y82.465 I69.196 J82.465 G01 X454.5 Y201.815 G00 Z75. X494.334 Y235.239 Z5. G01 Z-20.2 X600.095 Y323.983 G02 X618.961 Y330.85 I18.866 J- 22.483 G01 X812.554 G00 Z75. X273.811 Y0 Z5. G01 Z-20.2 X 0 G00 Z75. X275.449 Y18.713 Z5. G01 Z-20.2 G02 X253.144 Y0 I-22.305 J3.937 G02 X275.449 Y-18.713 I0 J-22.65 G00 Z100. G91 G10 L2 P1 X454.5 Y0 Z0 #10=#10+1 IF [#10 EQ #2] GOTO 100 GOTO 20 N100 G90 G10 L2 P1 X-1583.75 Y- 560.03 Z-683.7 ( 初始工件坐標系設定值) M 9 9

三、結束語

采用可編程的參數設定指令G10,通過編程的方式更改刀具補償量、根據需要重新設定工件坐標系,使工件坐標系可在任意方向上移動。將該指令與宏指令配合使用,增強了零件加工程序的邏輯性和靈活性,進一步擴展了數控系統的功能。零件加工程序大幅度簡化,提高了編程效率,降低了編程差錯率。在數控程序中采用特殊功能指令及參變量,為解決一些特殊及復雜零件的加工程序編制問題打開了思路。

(審核編輯: 智匯胡妮)

分享