0 引言

傳統的鉆床加工效率低,精度不高,工人勞動強度大,使用繼電器接觸器控制,電氣線路復雜,故障率高,操作人員的維修任務重,設備的使用率較低。用PLC控制能克服上述缺點,有效提高設備的使用率。

鉆擴孔專用機床是典型的機、電、液一體化設備,為使生產控制過程更平穩可靠,向優質高產低耗要效益,采用PLC對其液壓系統進行控制,是一理想的方式。本文基千S7-200介紹在全自動雙面鉆擴孔專用機床中通過PLC控制液壓系統,來實現對工件的加工。

1 工作原理與電氣控制要求

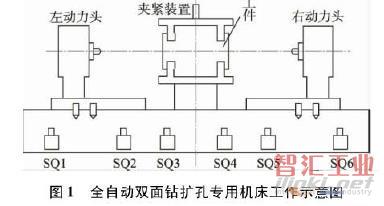

全自動雙面鉆擴孔專用機床是對棒料兩面同時進行鉆孔或擴孔精加工操作,此機床的自動化程度較高,加工精度高。其工作示煮圖如圖1所示。

1.1 工作原理

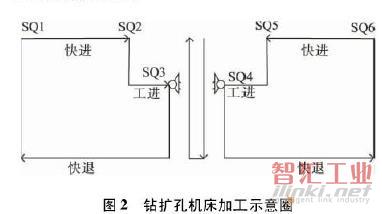

機床工作過程:首先啟動液壓泵,按啟動按鈕后夾緊工件→左右動力頭同時快進并啟動主軸→至SQ2. SQ5動作一工進一至a娜. }甲動作,死擋鐵停留一分別快退一SQ1,SQ6為ON松開工件,停主軸:如此實現自動循環。按下停止按鈕后.需完成本次工作循環后方能停止。各種工序變換均由檔鐵控制電磁閥的動作順序來實現。其加工過程如圖2所示。

根據上述控制過程:鉆擴孔專用機床液壓驅動是以液壓油為工作介質進行能量傳遞和控制的,其加工控制按鈕、位置開關等可作為PLC的輸入設備,通過PLC的輸出量對電磁閥進行控制,從而控制液壓系統中油液的壓力、流量和流動方向,滿足液壓系統對壓力、速度和換向的要求。

1.2 電氣控制要求

a)系統工作之前首先啟動液壓泵,液壓泵正常工作

并滿足液位要求時系統啟動:液壓泵電動機M1由起動按鈕SB1和停止按鈕SB2控制KM1得電或失電實現電動機起停,機床所有的操作均在M1起動后進行。

b)本系統通過選擇開關可實現手動操作和自動運行兩種工作方式。手動方式供維修時用,由按鈕對每一加工進行單獨控制。全自動方式供正常工作使用,當按下啟動按鈕時,機床周而復始地執行每步動作,直到按下停止按鈕為止。SA1為機床手動和自動工作方式的轉換開關。在手動工作方式下,由按鈕SB3, SB4實現左液壓滑臺前進或后退的調整,由按鈕SB5 ,SB6實現右液壓滑臺前進或后退的調整。

c)冷卻泵電動機M4由KG9a控制得電或失電,SA2實現冷卻泵電動機h44起動和停止。

d)左、右鉆削動力頭的電動機M2, M3分別由KM2 ,KM3控制得電或失電。工作在自動工作方式下有兩種情況,一種是左右動力頭同時工作,另一種是左右動力頭分別工作,這種由轉換開關Sr13實現。在手動工作方式下,由按鈕SB7 . SB8實現左動力頭電動機1412起動和停止:由SB9 ,SB10實現右動力頭電動機M3起動和停止。

e)左右滑臺采用液壓驅動,當左右滑臺移動到位壓下行程開關SQ3與SQ4后表明鉆孔到位,此時左右滑臺開始返回運動,當左右滑臺壓下終點行程開關SQ1與SQ6后,兩動力頭停轉且左右滑臺停止運動。

f)送料裝置實現自動上料和卸料操作。夾具的夾緊和放松由電磁閥YV1與YV2實現。行程開關SQ7實現夾緊到位,行程開關5Q$實現放松到位;由按鈕SB11 ,SB12實現手動夾緊和放松工件操作。

2 控制系統硬件設計

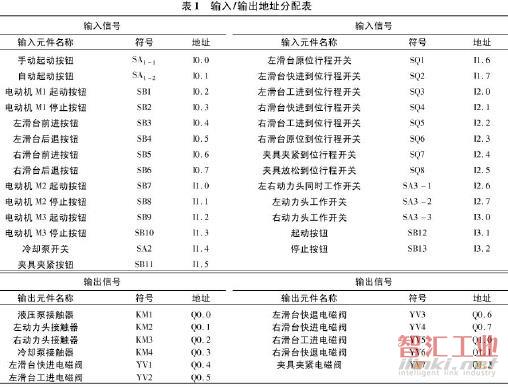

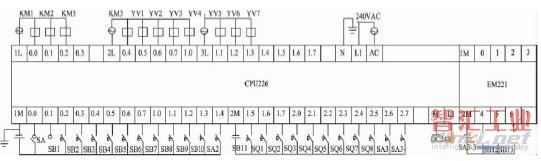

PLC是整個控制系統的核心,采用西門子公司的S7-200系列的主控模塊CPU226和數字量輸入擴展模塊EM221 , 8點DC輸入8*24 V/DC )。CPU226集成24輸入/16輸出共40個數字量I/O點.、可連接7個擴展模塊,最大擴展至248個數字量I/O點或35路模擬量I/O點。26K字節程序和數據存儲空間:用干較高要求的控制系統,具有更強的模塊擴展能力,更快的運行速度和功能更強的內部集成特殊功能。可完全適應于一些復雜的中小型控制系統。

2.1 PLC輸入/輸出地址分配表

2.2PLC硬件接線圖(圖3)

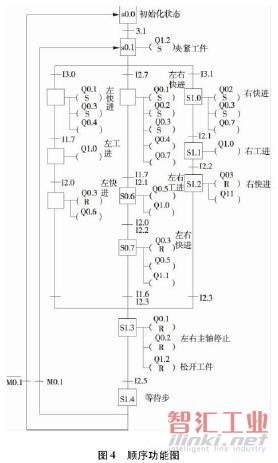

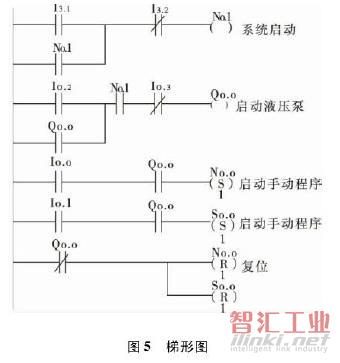

3 控制系統軟件設計

為方便地增加或刪減程序模塊,同時也便干針對不同程序模塊進行完善,程序設計采用模塊化結構。整個程序包括公共程序、手動和自動程序。公共程序的作用是控制液壓泵的起動和停止回4。自動和手動的切換由SA1實現,分別對應輸人端口I0.0和I0.1,I0.0和I0.1同時只有一個接通,不能同時為IN(圖5)。手動程序由于受篇幅限制,不再贅述。

4 總結

設計的全自動雙面鉆擴孔專用機床控制系統是自動化程度比較高的系統,從上料到加工工件再到卸料,全過程都是通過PLC來控制,能實現全自動雙面鉆擴孔專用機床在無人參與情況下對成批工件進行自動連續加工,同時提高了加工的精度和設備使用率,降低故障率和勞動強度,使得系統控制更加靈活,動作精確,易于維護和檢修。

(審核編輯: 滄海一土)

分享