關于車銑復合加工

車銑復合設備不僅提高了工藝的有效性,由于零件在整個加工過程中只有一次裝卡,加工的精度更容易獲得保證,同時大大縮短了生產過程鏈。而且只需把加工任務交給一個工作崗位,這樣不僅使生產管理和計劃調度簡化,而且透明度明顯提高,無需復雜的計劃系統就能夠迅速解決所發生的事情并使之優化。工件越復雜,它相對傳統工序分散的生產方法的優勢就越明顯。此外,盡管完整加工機床的單臺設備價格較高,但由于過程鏈的縮短和設備數量的減少,車間占地面積和設備維護費用也隨之減少,從而降低了總體固定資產的投資、生產運作和管理的成本。

車銑復合機床的發展,也對CAM軟件提出了更多的要求,復雜的車銑復合設備用傳統的手工編程是很難實現的,并且效率很低。很多傳統的以銑削為發展方向的CAM軟件也是無法完成這種類型的編程。而GibbsCAM軟件順應機床發展形勢,支持這些多主軸、多刀塔的車銑復合設備。以下就以一個帶Y、C軸的車銑復合的加工實例,向大家介紹GibbsCAM軟件在車銑復合加工過程中如何利用Y、C軸來加工槽和孔。

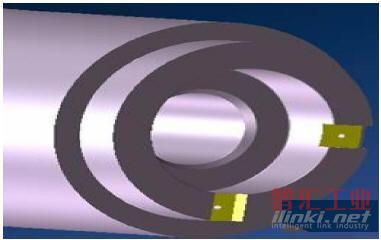

圖1 某軍工企業的產品

本工件乃某軍工企業的產品,它包含的普通2軸車削部分要加工,需要明確的是還有圓柱面上的一個U型槽需要銑削,另外還需要鉆3個孔,當然了還需要用到C軸來銑削端面的兩個U型槽和鉆孔。

●GibbsCAM具有非常出色的實體讀入能力,在直接讀取相應的模型后,就可以通過創建毛坯、基本的2軸車、鉆孔、鏜孔加工等操作完成大部分的加工。當需要加工端面面上的U形槽和孔的時候,就需要使用C軸功能了,加工圓柱面上的U形槽和孔的時候就用到Y軸的功能了。首先在相應的特征上新建坐標系(CS)。

●坐標系(CS)在GibbsCAM的Y、C軸加工中是必不可少的,數控機床相關點的計算也是由CS得來的。

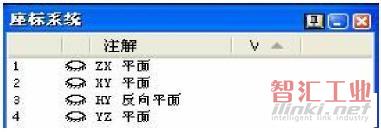

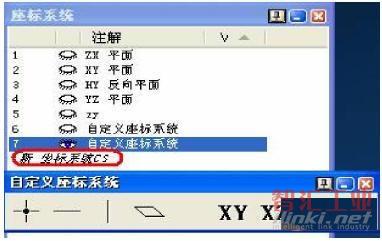

●由于在GibbsCAM編程中,當你定義了車銑復合加工操作以后,在坐標系統(CS)中會自動生成4組坐標平面,當然了,你可以根據需要繼續創建更多的坐標系統。

圖2 生成4組坐標平面

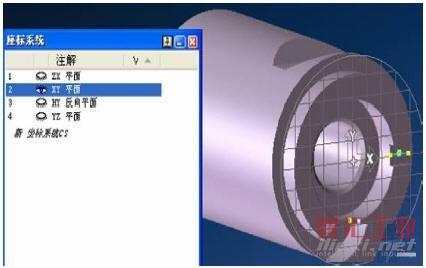

●前面講到了,2軸車削、鉆孔和鏜孔已經基本做到位了,后面主要是C軸、Y軸的銑削功能,那我們先看端面的2個U形槽和2個孔的加工,因為是在端面,所以呢我們需要用到C軸的加工操作,我們也說到了,編寫Y、C軸的程序的時候坐標系統是很關鍵的,但是,在你定義車銑復合操作的時候它已經幫我們定義好端面C軸的坐標系統XY平面了。

●下面我們就按照設定好的坐標系來進行一些面的處理,先切換到XY平面:

圖3 XY平面

●切換好平面以后呢,我們需要提取U形槽和孔加工的特征:

1.選中要加工的面:

圖4 選中要加工的面

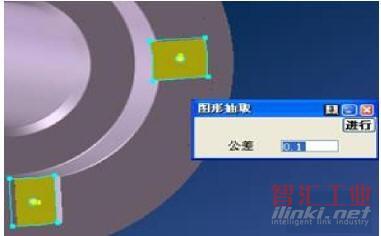

2.使用實體特征抽取功能:

圖5 使用實體特征抽取功能

3.抽取出被加工面的邊界線:

圖6 抽取出被加工面的邊界線

4.進行部分曲線修整:

圖7 曲線修整

●點擊屏幕右上角工具欄中的刀具對話框,進行C軸加工的刀具設置:

圖8 刀具設置

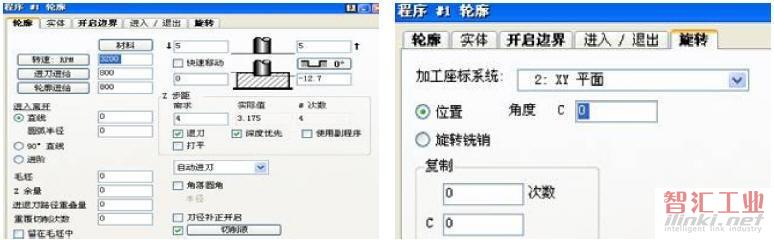

●拖動該刀具和輪廓加工策略到工藝表中進行加工參數設置:進到點位置、加工起始點以及刀具轉速和進給,需要說明的是在GibbsCAM編程中,每個操作都需對應相應的CS系統,否則算出來的程序是不對的,所以還需要在選擇一下“加工坐標系統”。

圖9 加工參數設置

●采用同樣的方式編寫鉆孔的程序:

圖10 編寫鉆孔程序

●操作仿真結果:

圖11 仿真結果

●以上是C軸加工的結果,還有一個是圓柱面上的一個U形槽,這個U形槽采用常用的立銑刀來做也是可以的,但是我們通過圖形也可以看出,立銑刀做的結果沒有成型刀做的那么理想,所以我們可以采用成型刀來加工這個U形槽,同上面操作還是一樣的,首先建立一個坐標系統CS:

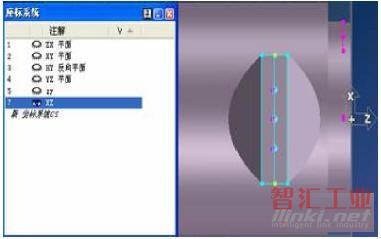

●首先點擊坐標系統圖標,然后點擊:“新建坐標系統”可以自己定義一個新的CS。

圖12 新建坐標系統CS

●新建坐標平面XZ平面:

圖13 新建坐標平面XZ平面

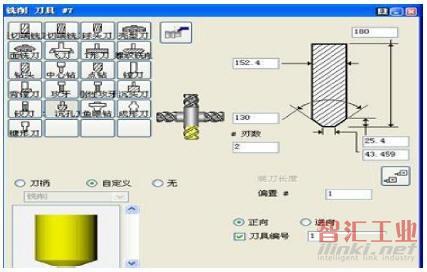

●新建成型刀具:

圖14 新建成型刀具

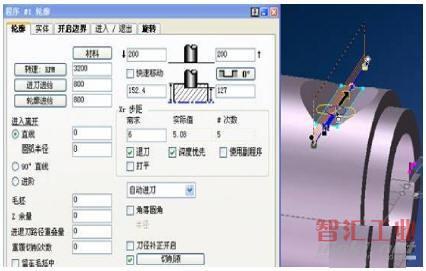

●拖動該刀具和輪廓加工策略到工藝表中進行加工參數設置:進到點位置、加工起始點以及刀具轉速和進給,計算結果如下:

圖15 加工參數設置

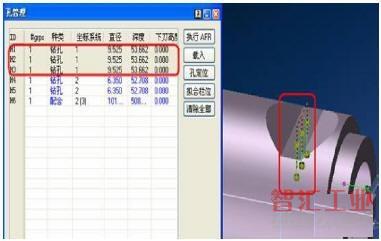

●下面采用自動鉆孔策略將圓柱面上的3個孔進行編程:

1.孔進行特征提取和分類:

圖16 特征提取和分類

2.自動分組并進行自動編程:

圖17 自動編程

●整體仿真模擬得出結果符合要求:

圖18 仿真模擬結果

●通過以上步驟,我們就完成了一個簡單的Y、C軸實體加工的例子,通過這個例子,我們可以看到,GibbsCAM基于實體加工的方式在復雜車銑復合加工過程中具有的簡單、方便、快捷的特性。

(審核編輯: 智匯小新)

分享