PLC在石油化工企業(yè)儲運(yùn)自動化系統(tǒng)中的應(yīng)用

點(diǎn)擊:2072

A+ A-

所屬頻道:新聞中心

在石油化工企業(yè)的生產(chǎn)與經(jīng)營過程中,油品儲運(yùn)是一個不可缺少的重要環(huán)節(jié),油品儲運(yùn)是一門綜合性的工程科學(xué),涉及面廣,不同的企業(yè)和部門要求的知識面也有所區(qū)別,例如民用油品儲運(yùn)與軍用油品儲運(yùn)、礦場石油儲運(yùn)與煉油廠油品儲運(yùn),雖然它們的基本理論大體相同,但在設(shè)備和技術(shù)措施上各有特點(diǎn)。同時(shí),油品儲運(yùn)業(yè)務(wù)非常廣泛,例如液態(tài)介質(zhì)(如原油、成品油、渣油等)的存儲、計(jì)量、核算和管理等工作都是儲運(yùn)業(yè)務(wù)的重要主成部分,事實(shí)證明提高儲運(yùn)自動化及管理水平對石油化工企業(yè)用戶減少損耗、降低成本、增加效益具有明顯的作用。

1、儲運(yùn)自動化系統(tǒng)的組成

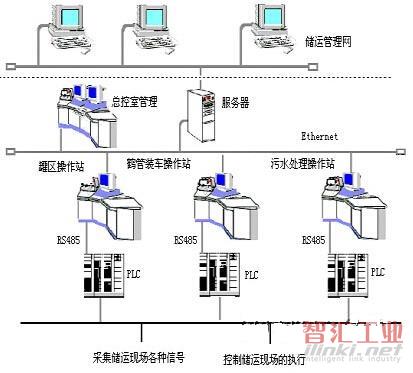

石油化工企業(yè)的儲運(yùn)自動化系統(tǒng)分為鶴管裝卸車控制及銷售管理自動化系統(tǒng),罐區(qū)監(jiān)控管理系統(tǒng)(含油品在線調(diào)合),有的還包括儲運(yùn)污水處理監(jiān)控管理系統(tǒng)。儲運(yùn)自動化系統(tǒng)框圖見圖(1)。其中罐區(qū)自動化的水平基本代表了儲運(yùn)系統(tǒng)總體的自動化水平。因?yàn)閲@儲罐乃至整個罐區(qū)的監(jiān)控與管理,是儲運(yùn)作業(yè)中最基本的工作內(nèi)容。我們以PLC(可編程序控制器)在罐區(qū)監(jiān)控管理系統(tǒng)中的應(yīng)用為例,簡要介紹PLC在儲運(yùn)自動化系統(tǒng)中的應(yīng)用。

2、PLC在罐區(qū)監(jiān)控系統(tǒng)中的應(yīng)用

PLC主要對罐區(qū)現(xiàn)場的數(shù)據(jù)進(jìn)行采集,并將采集到的數(shù)據(jù)傳至上位機(jī),同時(shí)接受上位機(jī)發(fā)出的指令對罐區(qū)現(xiàn)場的執(zhí)行機(jī)構(gòu)進(jìn)行控制執(zhí)行,罐區(qū)現(xiàn)場采集的信號種類比較多,包括;開關(guān)量(如電磁閥回訊及各類報(bào)警信號的輸出等)、標(biāo)準(zhǔn)的模擬量信號(如可燃?xì)怏w報(bào)警器等現(xiàn)場各種變送器)、脈沖信號(如刮板、渦輪等流量計(jì))數(shù)字信號(如質(zhì)量流量計(jì)、液位計(jì))等。控制輸出信號有開關(guān)量、模擬量和PID調(diào)節(jié)的模擬量等。

PLC主要技術(shù)指標(biāo):

輸入指標(biāo):所提檢測精度,均指系統(tǒng)本身,不包括傳感器和變送器。以下相同

(1)數(shù)字檢測: 無附加誤差。

兼容帶各種通訊協(xié)議的數(shù)字輸出變送器。 如鋼帶液位計(jì)、質(zhì)量流量計(jì)等。

(2)模擬量檢測:精度優(yōu)于±0.1%。

4—20mADC、0—20mADC、1—5vDC、0—10VDC輸出的變送器。

(3)脈沖量檢測:無附加誤差。

最大計(jì)數(shù)頻率50KHz 輸入電壓 5-24VDC

如渦輪、腰輪、齒輪、刮板等流量計(jì)。

開關(guān)狀態(tài)檢測:

均以開關(guān)量形式讀入,無觸點(diǎn)開關(guān) 容量24V DC500mA。如閥位及泵開關(guān)狀態(tài)和液位開關(guān)、氣體報(bào)警開關(guān)等。

輸出指標(biāo):

(1)控制信號輸出:

無觸點(diǎn)開關(guān),容量24V DC500mA。

(2)4—20mADC、1—5vDC、0—10VDC模擬量輸出和比率PID調(diào)節(jié)輸出。

用PLC進(jìn)行數(shù)據(jù)采集一般有兩種方法:

一是定時(shí)采集,就是按照采樣時(shí)間,分別采集被控對象的數(shù)據(jù),并存入數(shù)據(jù)區(qū)。二是變化采集,即跟蹤被采集量,視其變化情況,若變化值超過使用它的精度,則采集,并同時(shí)記下采集時(shí)間。如果被采集的量變化不大,用變化采集可節(jié)省數(shù)據(jù)區(qū)。

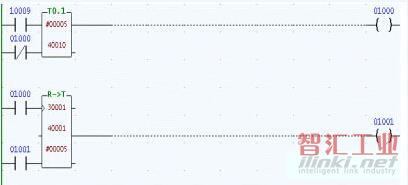

在儲運(yùn)罐區(qū)系統(tǒng)中,對于現(xiàn)場模擬量信號的采集采用的是定時(shí)采集,每500ms為一個采集周期,如圖(2)為其中一路模擬量信號的定時(shí)采集的梯形圖。這里的T0.1為定時(shí)器,每500ms把30001通道(要采集數(shù)據(jù)的通道)的內(nèi)容存于以40020為指針的數(shù)據(jù)區(qū)中,存后指針加1,指針加1后再判斷指針是否超出數(shù)據(jù)范圍,若超,則把00000再賦給指針,既令其再從存儲區(qū)開始處存數(shù)。

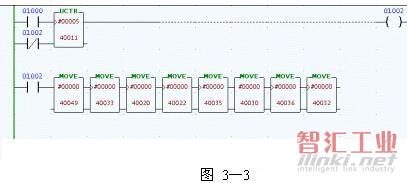

對于現(xiàn)場儀表輸出的脈沖量,PLC當(dāng)成高速計(jì)數(shù)輸入,用高速計(jì)數(shù)單元采集,利用PLC定時(shí)中斷功能計(jì)算出采集信號的頻率。對于現(xiàn)場通過通信傳遞的數(shù)字儀表信號(如液位計(jì)或質(zhì)量流量計(jì)的數(shù)字信號),為了保證系統(tǒng)采集數(shù)據(jù)與現(xiàn)場測量儀表之間沒有精度轉(zhuǎn)換誤差,信號可由通訊口連接到PLC的ASCII模塊(即PLC專用的高級語言模塊,以串序的方式與現(xiàn)場不同ASCII裝置溝通),這樣數(shù)字信號就與其它常規(guī)的I/O信號(DI、DO、AI、AO、FID等)一起,由PLC統(tǒng)一采集和控制了,日后構(gòu)成計(jì)算機(jī)冗余系統(tǒng)就比較容易了。再就是在采集數(shù)據(jù)中避免干擾的問題,對于采集的脈沖量,一般采取定時(shí)中斷的辦法執(zhí)行采集子程序,主要是避免丟失脈沖。若采集的為模擬量,一般可通過程序進(jìn)行數(shù)字濾波,克服干擾。濾波的方法很多,可以求平均值,也可加權(quán)平均等等。圖(3)為其中一路模擬量信號采用求平均值法進(jìn)行濾波采集的梯形圖,程序中通過5個周期連續(xù)采集5次數(shù)據(jù),存于40021至40025單元中,然后對5個數(shù)據(jù)求和并作平均,并以其值作為采集數(shù)即為濾波后的值,存于40060單元(余數(shù)在40062單元)。

對罐區(qū)現(xiàn)場執(zhí)行機(jī)構(gòu)進(jìn)行可靠的控制執(zhí)行和過程監(jiān)控,特別是罐區(qū)每個儲罐的收油、付油、循環(huán)、注水等重要閥門的控制執(zhí)行和監(jiān)控是罐區(qū)監(jiān)控系統(tǒng)中最基本、也是最重要的工作內(nèi)容。

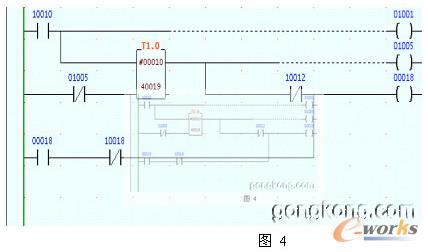

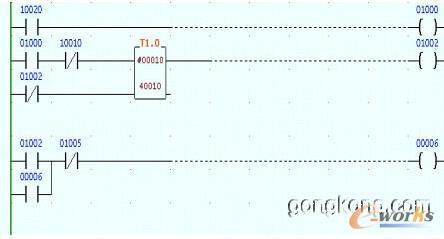

采用PLC對現(xiàn)場執(zhí)行元件進(jìn)行監(jiān)控有兩種方法:一是用“看門狗”(英文稱Watching dog);二是用動作反應(yīng)檢測,這兩種方法本質(zhì)上是相同的,只是,一個是看在給定的時(shí)間內(nèi)動作完成了沒有;而另一個不太考慮延時(shí),只看動作執(zhí)行了沒有。兩者的邏輯關(guān)系并無兩樣,只是一個用步的正常時(shí)間監(jiān)控,不必讀回訊信號,不增加可編程序控制器的I/O點(diǎn),比較容易實(shí)現(xiàn),圖(4)為這種監(jiān)控的梯形圖。

而另一個則要有反饋的回訊信號,要增加I/O點(diǎn),但可進(jìn)行實(shí)時(shí)監(jiān)控,圖(5)為這種監(jiān)控的梯形圖。

罐區(qū)儲罐的控制閥門因?yàn)楦舯脑虿捎玫氖菤鈩娱y門,是通過電磁閥對其進(jìn)行控制的。所以在罐區(qū)監(jiān)控系統(tǒng)中對罐區(qū)儲罐閥門的監(jiān)控采用了動作反應(yīng)檢測和“看門狗”檢測相結(jié)合的方法,在氣動閥開啟或關(guān)閉時(shí),都同時(shí)檢測氣動閥的兩點(diǎn)回訊反饋(氣動閥的回訊反饋原理請參閱有關(guān)說明書,不在這里敘述),通過PLC編程,使氣動閥的兩點(diǎn)回訊形成一定的邏輯關(guān)系,使氣動閥的控制執(zhí)行和監(jiān)控更加可靠,達(dá)到零失誤。圖(6)是采用這種邏輯方式監(jiān)控一個氣動閥的梯形圖。其中00001為電磁閥線圈,10002、10003為氣動閥回訊反饋動作,00008、00016為回訊報(bào)警。

以上都屬于開關(guān)量檢測范疇。如果工作現(xiàn)場有條件的話,PLC還可以對模擬量進(jìn)行監(jiān)控,辦法是冗余,用兩個傳感器,同時(shí)采集兩個傳感器的信號,對兩個測量值進(jìn)行比較,視其偏差是否在允許的范圍內(nèi),若超過允許范圍,再判斷是否處于允許的時(shí)間之內(nèi),如既超過允許誤差范圍,又超過允許的超差時(shí)間,即說明其中之一必有故障。

在罐區(qū)油品調(diào)合的處理中,系統(tǒng)采用的是多組份配比調(diào)節(jié)。 PLC接受上位機(jī)設(shè)定的PID系數(shù),使用PLC本身的PID指令控制D/A模塊的模擬量輸出,分別控制主管線流量調(diào)節(jié)器和副管線流量調(diào)節(jié)器,根據(jù)預(yù)定的調(diào)合數(shù)學(xué)模型和調(diào)節(jié)方式進(jìn)行實(shí)時(shí)計(jì)算和控制。在裝有質(zhì)量分析儀表的場合,質(zhì)量分析儀的信號直接由PLC采集,經(jīng)過運(yùn)算處理后在線修正調(diào)合過程的各組份比率,可確保調(diào)合成品的質(zhì)量。整個調(diào)合過程能按照用戶所要求的質(zhì)量和速度進(jìn)行。

3、結(jié)束語

事實(shí)證明用PLC采集數(shù)據(jù)和控制執(zhí)行與用其它采集方式相比,其實(shí)時(shí)性好,可靠性也高。即使脫離上位機(jī)后,PLC仍可按照預(yù)定的程序執(zhí)行,提高了系統(tǒng)的可靠性、安全性,特別是進(jìn)來新型PLC的數(shù)據(jù)存儲區(qū)增大后,采集與存儲的數(shù)據(jù)量可以很大。這樣龐大的數(shù)據(jù)存儲區(qū)可存儲大量的數(shù)據(jù),加之PLC本身的控制的可靠、穩(wěn)定性,使得PLC在儲運(yùn)自動化系統(tǒng)中的應(yīng)用越來越廣泛。

(審核編輯: Doris)

分享