1.項目背景分析

中海石油天野化工(集團)有限責任公司現有1套年產300kt合成氨、520kt尿素生產裝置,1套年產200kt甲醇生產裝置。其中,尿素裝置尿素溶液從造粒塔冷卻后形成的尿素顆粒經皮帶系統輸送到散料庫,再經皮帶系統輸送到包裝樓進行包裝,通過輸送皮帶送往站臺裝車。

原有的皮帶控制系統電路都是相當復雜的老式繼電回路,加上運行時間已達十多年,故障發生率很高,一旦發生故障需用很長時間來查找和排除故障點,給檢修和維護帶來很大不便。

隨著PLC在工業控制中的應用越來越廣泛,PLC技術也越來越成熟,現已將原有的控制電路改造成由PLC可編程控制的電路,來改變目前輸送系統存在的問題。

2.系統改造的目標

通過技改,將PLC應用于皮帶控制系統,取代那些原控制電路相當復雜的老式繼電回路,并且使安裝和維修更為方便。只要把提供輸入信號的按鈕、限位開關和無觸點開關等元件與PLC的輸入接口相連,把功率輸出元件電磁鐵和接觸器等與PLC的輸出口相連,即安裝完畢。檢修也一目了然,只要觀察PLC的輸入、輸出口的指示燈就能正確判斷故障所在。

3.工藝過程概述

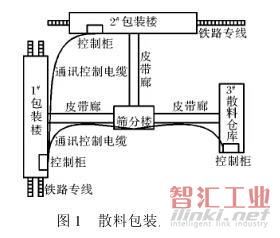

輸送皮帶控制一般用于散料到成品袋包裝系統,中海石油天野化工(集團)有限責任公司散料包裝皮帶系統見圖1。

散料經輸送皮帶一路送往1#包裝樓料倉,另一路送往2#包裝樓料倉。篩分樓內有分料器,控制散料流向。輸送皮帶二路設計,一開一備。1#、2#包裝樓共有6臺包裝機將散料包裝成袋,通過輸送皮帶送往站臺裝車。

1#包裝樓控制柜設計有PLC、上位工控機及操作臺,2#包裝樓控制柜設計有PLC及操作臺,3#散料庫控制柜設計有PLC。1#、2#包裝樓操作臺設計有選擇開關和按鈕,可以選擇皮帶輸送路線與啟停,3#散料庫控制柜設計無人操作崗位,由1#包裝樓控制柜上位工控機顯示及操作臺遠程操作。

3#散料庫就地安裝有控制柜,內裝三菱A1S(S1)PLC,通過A1SJ71UC24RS485通訊模塊與1#包裝樓上位工控機遠程通訊。2#包裝樓操作間安裝有控制柜,可以啟停2#包裝庫的包裝機及皮帶機,內裝三菱FX60MRPLC,通過FX485BD通訊模塊與1#包裝樓上位工控機遠程通訊。1#包裝樓操作間安裝有控制柜及上位工控機,實現對1#包裝樓的皮帶機及計數器啟停及監控,對2#包裝樓的皮帶機及計數器監視,對3#散料庫的挖料機及皮帶機啟停及監控。

4.散料輸送控制系統

4.1散料輸送控制系統簡介

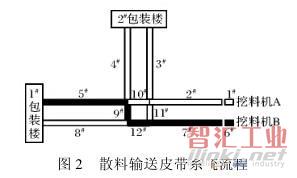

3#散料庫散料皮帶輸送往1#、2#包裝樓皮帶系統流程見圖2。系統有1#、6#挖料機2臺;2#、3#、4#、5#、7#、8#輸送皮帶6條;9#、10#、11#、12#分料器4臺。工作時,3個選擇開關每次只選擇一條路徑,分料器自動切換。8種路徑是:

0001#→2#→3#送往2#包裝樓料倉 0011#→2#→4#送往2#包裝樓料倉 0101#→2#→5#送往1#包裝樓料倉 0111#→2#→8#送往1#包裝樓料倉 1006#→7#→3#送往2#包裝樓料倉 1016#→7#→4#送往2#包裝樓料倉 1016#→7#→5#送往1#包裝樓料倉 1116#→7#→8#送往1#包裝樓料倉

一條輸送線一般在15min左右加滿2#包裝樓的所有料倉,一般在30min左右加滿1#包裝樓的所有料倉,可以滿足4h左右的包裝量。所以,散料輸送皮帶是間隙運行的。

皮帶機、挖料機都由電機驅動,由MCC電器控制柜控制。

4.2散料輸送控制系統PLC硬件配置

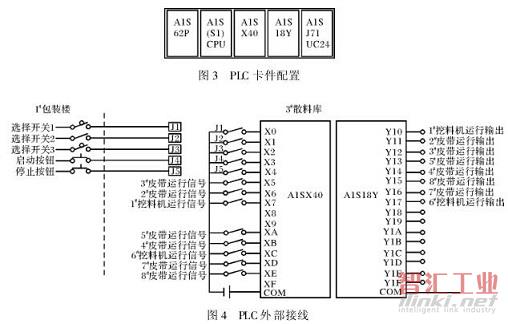

PLC卡件配置見圖3,PLC外部硬接線見圖4。

虛線左側是安裝在1#包裝樓控制柜操作臺上的2個遠程操作按鈕,3個選擇開關。可選擇8種輸送路經,2個遠程操作按鈕啟動/停止選擇一條路經。

虛線右側是安裝在3#散料庫控制柜的PLC外部硬接線圖。A1SX40為16點開關量輸入卡,A1S18Y為16點開關量輸出卡。J1、J2、J3、J4、J5為繼電器,受遠程控制,為了增強可靠性,采用220VAC傳輸。

4.3PLC程序設計要求

1)任何時候只選擇一條輸送路經,例如(見圖2),選6#、7#、5#。所選設備由白色變綠色,分料器9#、12#自動變紅色。由安裝在1#包裝樓控制柜操作臺上的遠程操作開關選擇。

2)設備啟動后,所選設備按啟動順序由綠色變紅色,6#、7#、5#變紅色。分料器9#、12#自動隨所選路徑切換。

3)選擇好一條輸送路經,其前后皮帶及設備自動搭成聯鎖關系,即:①按下啟動按鈕,輸料末端皮帶及設備先啟動,逐步啟動至輸料始端皮帶及設備;②按下停止按鈕,延時后輸料始端皮帶及設備先停止,逐步延時后停止皮帶及設備,直至停止輸料末端皮帶及設備;③皮帶跑偏、拉繩、危急停止按鈕等開關安裝在現場機旁,信號進MCC電器柜(有控制電機的接觸器、繼電器等),任何一開關動作,控制電機的接觸器跳閘,該設備停車,反映到PLC輸入端是該設備運行信號動作。這時,該設備及輸料始端皮帶立即全部停車,輸料末端皮帶及設備逐步延時后停車。這可以防止發生堆料事故。

4.4PLC梯形圖程序說明

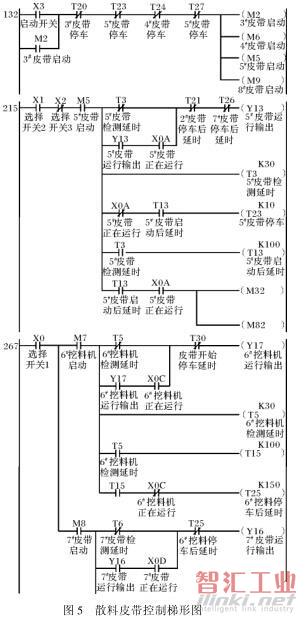

梯形圖編輯軟件是三菱公司提供的GXDeveloperV7?8中文編輯軟件,散料皮帶控制梯形圖程序以圖5為例說明如下:

1)X0、X1、X2選擇開關狀態,選110。

2)按下啟動按鈕X3(132行),M2、M6、M5、M9閉合,M2自鎖。

3)(215行)X1、X2、M5閉合,經T3、T21、T26、Y13輸出,5#皮帶啟動。經T3延時3s后,如5#皮帶運行信號X0A閉合,則啟動繼續進行,否則Y13輸出斷開,啟動失敗。

4)如5#皮帶運行信號X0A正常,則(215行)回路經Y13,X0A自鎖,經過T1310s延時后,M32和M82閉合,啟動繼續進行。

5)M32閉合使得M2(2#皮帶啟動)閉合,但是2#皮帶控制回路(172行)未選中,不起作用。M82閉合使得M8閉合,在267行,X0閉合,M8閉合,經由T6、T25使Y16接通輸出,發出7#皮帶啟動信號。

6)經過T63s延時檢測,如果7#皮帶不能正常啟動,X0D信號未返回,則Y16輸出回路不能自鎖,Y16輸出斷開,經由T6觸點T16啟動延時啟動,10s后,經由T16、X0D觸點使T267#皮帶停車延時接通,延時15s后,使(215行)Y135#皮帶輸出斷開停車,啟動終止。

7)經過T63s延時檢測,如果7#皮帶正常啟動,X0D信號返回閉合,則Y16輸出回路自鎖,經由T6觸點T16啟動延時啟動,10s后,經由T16、X0D觸點使M7閉合,6#皮帶啟動。

8)在(267行),X0、M7閉合,經由T5、T30觸點使Y17接通輸出,發出6#挖料機啟動信號。經過T53s延時檢測,如果6#挖料機不能正常啟動,X0C信號未返回,則Y17輸出回路不能自鎖,Y17輸出斷開,經由T5觸點T15啟動延時啟動,10s后,經由T15、X0C觸點使T256#皮帶停車延時接通,延時15s后,使下一行的Y167#皮帶輸出斷開停車,7#皮帶再推動5#皮帶停車,啟動終止。

9)經過T53s延時檢測,如果6#挖料機正常啟動,X0C信號返回閉合,則Y17輸出回路自鎖,設備全部啟動完成。

10)正常停車時,按下停車按鈕X4,M60斷開,經由M60觸點T30延時接通,15s后,在(267行),Y17輸出斷開,6#皮帶停車。X0C斷開,經由T15、X0C觸點T25停車延時接通,15s后在下一行T25觸點斷開Y16,7#皮帶輸出斷開停車,7#皮帶再以同樣方式推動5#皮帶停車,正常停車結束。

其他路徑的啟動/停車與此原理一樣,在此不一一說明。0—102行是將選擇開關與各設備的運行狀態存D寄存器(0—102行圖在此省略),以便VB程序調用。

5.結語

采用PLC來控制3段皮帶輸送機后,使原控制電路的復雜連線和時間繼電器等元件在其內部進行軟連接,大大提高設備的可靠性,有效地減少故障率。該皮帶機技改后投用一年多來,只有主電路出現過問題,控制回路沒有出現任何問題,有效地減少了設備維修時間,使生產有序進行,取得良好的經濟效益。一年多的使用情況說明該項技改取得成功。

(審核編輯: Doris)

分享