0 引言

可編程控制器(PLC)具有通用性強、使用方便、可靠性高、編程簡單等優點,是我國機械制造行業的重要裝備。利用PLC 對傳統繼電器控制機床進行技術改造,是節約資金、提高設備自動化程度的一種有效途徑。本文介紹了我單位一臺T7040 金剛鏜床的技術改造, 并根據產品加工過程, 設計了PLC控制程序。

1 T7040 鏜床的電氣控制要求

T7040 金剛鏜床是用于精密鏜孔的鏜床, 工作臺的進給運動由液壓缸拖動, 鏜頭采用2 臺TJ6 靜壓精密鏜頭, 液壓泵及兩鏜頭主軸均由電機帶動,能夠以很小的進給量和很高的切削速度進行加工,其控制要求如下。

(1)兩鏜頭分別由2 臺電機帶動,鏜床工作臺由液壓缸拖動, 因此機床電氣系統中共有3 臺電機。

(2)為縮短輔助工作時間,鏜頭主軸電機應采取有效的制動控制。

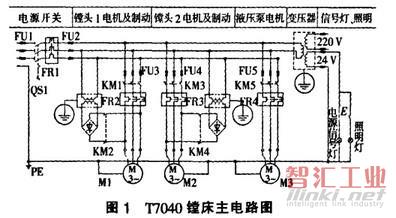

(3)有電源信號燈、照明燈等輔助電氣設備。T7040 鏜床的主電路設計如圖1 所示。主電路中,M1、M2 為鏜頭主軸電機, 接整流裝置實現能耗制動控制,M3 為液壓泵電機,M1、M2、M3 分別用熱繼電器FR2、FR3、FR4 作過載保護。QS1 為閉合電源切斷開關,FR1 為電源過載保護, 熔斷器FU1 為電源短路保護, 其余各處使用FU2~FU5 作短路保護。變壓器輸出220 V 電源接PLC,輸出24 V 電源接信號燈和照明燈。

2 控制電路設計

2.1 產品加工過程

我單位T7040 鏜床專用于連桿精鏜大小孔工序,工藝過程為:①液壓缸起動,工作臺快進→②鏜頭1 起動, 工作臺工進, 鏜削連桿大孔→③鏜頭1停止,鏜頭2 起動,工作臺繼續工進,鏜削連桿小孔→④工作臺達到終點,結束進給,鏜頭2 停止→⑤操作者取下工件,按“工作臺快退”按鈕,工作臺快速退回原點,結束一次加工。

2.2 PLC 的型號選擇,I/O 分配

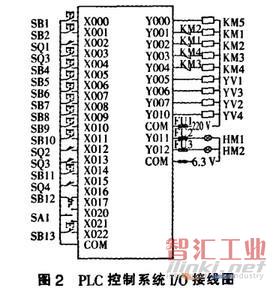

為實現上述加工過程,系統共需開關量輸入點19 個,開關量輸出點11 個,選擇三菱公司的FX2N-48MR(24 點繼電器輸入/24 點繼電器輸出)PLC,其I/O 分配情況分別見表1、表2。

2.3 控制電路設計

PLC 控制系統I/O 接線的設計如圖2 所示。

3 PLC 程序設計

3.1 梯形圖設計

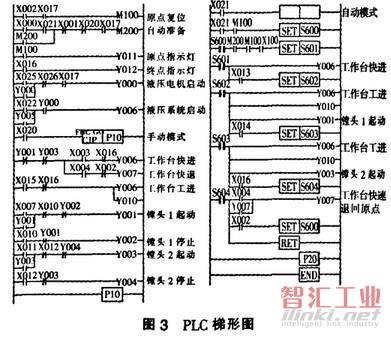

T7040 鏜床中要控制的元件較多,既有繼電器,又有液壓電磁閥,各個元件動作需協調一致。在控制系統中,PLC 輸入開關量為按鈕和行程開關信號,輸出為線圈控制信號和信號燈。梯形圖設計如圖3所示。

3.2 梯形圖過程分析

根據產品工序過程需要,程序設計了手動和自動2 種模式,由SA1 選擇器開關切換操作方式。

(1)手動模式

SB3、SB4 是工作臺液壓缸電磁換向閥的按鈕開關,在Y001、Y003 常閉線圈接通,即M1、M2 電機未起動的情況下。當工作臺未達到終點位置,即X016常閉線圈接通時, 按下SB3 按鈕,Y006 線圈得電,YV3 工作,工作臺快進;當工作臺未退回到原點位置,即X002 常閉線圈接通時,按下SB4 按鈕,Y007線圈得電,YV2 工作,工作臺快退。

SB7、SB8 是M1 電機的起動/停止按鈕,KM1、KM2 是M1 電機的開關/制動接觸器,在PLC 梯形圖中,KM1 與KM2 設計為聯鎖線路。M2 電機的控制線路也一樣。

(2)自動模式

自動加工根據工序過程, 采用步進梯形圖指令編寫。工作臺從原點開始快進,碰到SQ2 行程開關時,Y006、Y007、Y001 得電, 換向閥YV3、調速閥YV010 工作, 工作臺以工進速度前進。同時,KM1 接觸器工作,M1 電機起動; 工作臺碰到SQ3行程開關時,M1 停止,M2 起動,工作臺繼續工進;當工作臺到達終點SQ4 行程開關處,工作臺停止,M1、M2 均不工作, 操作者將工件取下后, 按SB4按鈕,工作臺快速退回原點SQ1 處,等待下一次加工。

4 結語

利用PLC 對T7040 金剛鏜床的電氣系統進行技術改造,具有線路簡單、維修調試方便等優點。機床改造后,性能明顯改善,加工效率大為提高。在生產中,該鏜床運行平穩、可靠,效果良好,經濟效益顯著。

(審核編輯: 滄海一土)

分享