0 前言

X-Y 工作臺運動控制設備的硬件部分是比較成熟的產品,當中很多零部件都是標準件。目前市場上流行的產品絕大多數是使用單片機作為控制核心的,使用PLC 作為控制核心的還很少。但在一些老工廠的普通機床數控改造時,以PLC 作為控制核心相對來說更簡單。本文提出的X-Y 數控工作臺控制系統, 采用三菱公司的FX2n-48MR 主機以及擴展模塊FX2n-32ET 作控制核心,PLC 主機通過RS422 口與計算機通訊。設計目標為該系統控制下的工作臺工作穩定可靠,系統的分辨率為0.01 mm,工作臺的最大移動速度為3m/s,而且工作臺具有手動和自動功能。

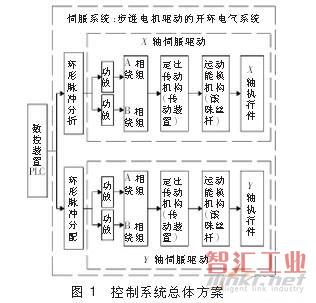

1 總體方案的確定

PLC 輸出低電壓、低電流的信號不能實現對步進電機的驅動,需要進行功率放大,再者,PLC 生成的脈沖要完成驅動步進電機必須要有環形脈沖分配,而這些功能可以用步進驅動器來實現。因此確定總體方案如圖1 所示。

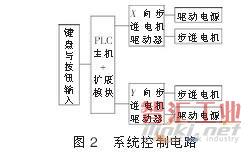

2 控制系統硬件設計

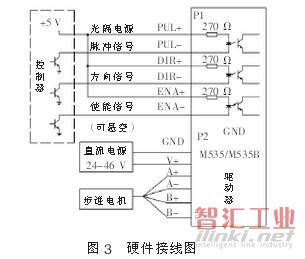

編寫好的控制程序可以通過計算機或編程器經通信電纜寫入到PLC 主機, PLC 主機產生高頻脈沖信號經過步進電機驅動器輸入到電機。本系統的控制電路如圖2 所示。

考慮到本控制系統要求多輸入點的特點,采用三菱公司的FX2n-48MR 可編程序控制器, 通過連接一個FX2n-32ET 擴展模塊一起使用,可以很好地滿足系統的要求。本文所選用的步進電機是57HS13,步進驅動器是M535,并且選擇30 V 的直流電源對驅動器供電,具體接線如圖3 所示。

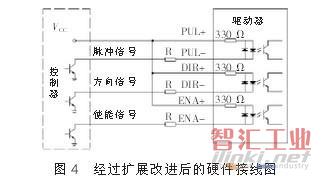

因為本系統所使用的步進驅動器M535 只有A+、A-、B+和B-共4 個輸出端,但步進電機57HS13是8 線的步進電機,必須進行串聯或并聯接線以擴充輸出端。具體接線方法如下:

串聯:A+接(A+); C+接(A-); B+接(B+);D+接(B-);A-、C-相接并懸空; B-、D-相接并懸空;

并聯:A+、C-接(A+); A-、C+接(A-); B+、D-接(B+); B-、D+接(B-)。

說明:“( )”里代表的是步進驅動器M535 的接口。具體接線如圖4 所示。

3 控制系統軟件的設計

模塊化編程方法是根據控制要求把PLC 編程需要完成的控制任務劃分為幾個較小功能塊,然后對每個功能塊分別進行編程,這樣各模塊之間相對獨立、功能單一,具有清晰的結構,大大降低了難度,避免重復勞動,同時獲得較高的程序質量。

本控制系統的軟件模塊主要分為:鍵盤指令的輸入模塊、點動模塊(連續點動和距離點動)、點定位模塊、直線插補模塊、圓弧插補模塊、系統停止模塊、系統提示模塊。

(1)這個模塊主要是使用“TKY”十鍵鍵盤輸入功能,使用“輸入”鍵調用“ZRST”功能對各輔助繼電器復位,以實現這個模塊的循環掃描。

(2)點動模塊使用“PLSY”指令完成整批脈沖的輸出,當寄存脈沖總數的寄存器數值為“0”時,就實現連續點動,當寄存脈沖總數的寄存器數值為正數時,工作臺走完指定的步數就會自動停下,實現距離點動。

(3)點定位模塊使用“PLSY”指令完成整批脈沖的輸出, 寄存脈沖總數的寄存器數值分別為“X”、“Y”的坐標值,而點定位的方向由“+X”、“-X”、“+Y”、“-Y”按鈕決定方向信號的輸出。

(4)直線插補程序是本系統設計的重點和難點,PLC 的功能強項是開關的動作控制, 對軌跡控制功能相對較弱。與點定位模塊不一樣的是,點定位只要求走到規定的點就可以了, 但直線插補要求中間過程一定要走直線,所以這2 種算法有區別。直線插補程序不可以使用“PLSY”指令完成。因此本系統采用了逐點比較進行編程。程序每運算1 次,輸出1 個脈沖,直到走到規定點才停止。程序總使用“CMP”指令完成走“X”、“Y”方向的判斷,通過“PLS”指令輸出一個脈沖, 然后還要對一些過程量進行運算。

再使用“CMP”對終點的判斷。本系統較創新的地方是使用1ms 的定時器完成速度控制,這樣輸出的速度可以上到1 000 Hz。還有用2 個輔助繼電器,完成程序的工作和停止, 使程序可以輸出連續的脈沖。

(5)圓弧插補程序編程原理和直線插補基本一樣,但圓弧插補算法所使用的坐標系和使用的G 代碼坐標系是不同的。這樣,本系統就要設計一個坐標轉換程序,然后才進入正式的圓弧插補程序。

(6)系統硬件部分設有幾個限位開關,當某方向限位開關按下,該方向的運動停止工作,但其他方向不受影響。系統設有總停止開關,該開關按下,整個系統停止工作。

(7)系統設有7 個LED,當限位開關按下,該方向的提示燈就會提示。還有自動功能提示,正常運行提示和停止提示。

本系統使用數據線SC-09 將計算機或者編程器連接,把PLC 主機打到RUN 狀態,然后就可以使用編程軟件MELSEC-FFX 進行寫入。其步驟是:PLC(菜單欄)-傳送-寫出-范圍設定(輸入程序所占的范圍)-確認。

4 結語

本文描述了一種利用PLC 作為控制核心,PLC生成的脈沖通過環形脈沖分配以及步進驅動器驅動步進電機,帶動滾珠絲杠轉動,從而控制工作臺按照預定的線路移動。實驗驗證,本系統控制下的工作臺能夠實現手動連續點動、手動距離點動、手動停止以及自動點定位、直線插補、圓弧插補和自動停止等功能。工作臺的定位精度達到0.012 mm,最大速度能達到2.96 m/s。

本文成功地設計出以PLC 作為控制核心的數控工作臺控制系統,并且在實驗室里通過實驗驗證了其可行性和正確性,為許多老企業傳統機床的數控改造提供了參考,同時,也可利用本系統開發出的有創新性和綜合性的計算機運動控制的教學實驗,使學生能夠更加深入地了解PLC 的性能以及使用方法。

(審核編輯: 滄海一土)

分享