目前,國內有很大一部分無梭織機為機械式送經卷取控制系統。 事實表明,機械式送經卷取使得織機結構復雜,控制精度低、滯后嚴重,柔性差。 隨著現代控制技術的發展以及現代控制器件的出現,劍桿織機電子送經卷取將逐步取代機械式送經卷取。 目前,國內電子送經巻取系統一般采用工控機或單片機等作為主控制器。 工控機功能強大,控制效果好,但其體積較大而且價格昂貴,也不適于集散控制系統。 單片機等控制器的成本較低,生產制造容易,但是穩定性、可靠性和抗干擾能力較差,維護費用較高。 而國外的電子送經控制系統一般集成在整個織機控制器中,專用于織造特定布匹的織機上,柔性較差,而且對用戶來講成本也非常高。 在這種情況下,本文以瑞士SAURER400 型劍桿織機為研究對象,在此基礎上采用PLC、伺服電機和觸摸屏來控制織機的送經卷取,設計了一套精度高、性能穩定的電子控制系統。 實驗結果表明,此控制系統加強了織機的工作穩定性和可靠性,提高了織機的控制精度和織造效率,降低了織機停開車稀密路并減少了紗線斷頭,同時也使織機更加現代化。

1 SAURER400工作原理

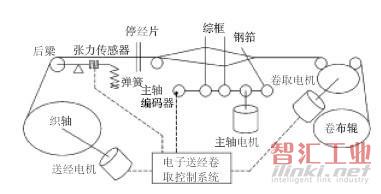

經緯紗線在織機上交織的整個過程,是通過5 大運動實現的,即開口運動、引緯運動、打緯運動、送經運動、卷取運動,每個運動都要完成特定的功能。 本文主要研究送經卷取對經紗張力的影響。 劍桿織機送經和卷取運動要確保整個織造生產過程持續進行。 送經、卷取系統根據緯密的高低從經軸上送出相應長度的經紗,同時及時地將已經織成的織物引離織口并卷成一定形式的卷裝。 同時系統還要對經紗張力進行動態控制。 張力是影響織物質量的一個重要因素,張力過小,會造成開口不清,影響引緯;張力過大,經紗容易疲勞,易造成斷裂。 劍桿織機的5 大運動都會對張力產生影響,而送經和卷取運動是控制張力的重要環節。 為實現以上兩方面的功能,本文設計采用了交流伺服電機作為送經卷取電機,并在后梁和調節彈簧之間安裝了壓力傳感器。 根據緯密和壓力傳感器測量的平均值可以實時調節送經電機轉動量;根據緯密可以計算送經電機基本速度和卷取電機轉速。在主軸上還安裝一個編碼器實現織機主運動和送經卷取控制系統的同步。 本設計所采用的編碼器精度為1 000 線,電子送經卷取機構原理示意圖如圖1 所示。

圖1 電子送經卷取原理示意圖

2 控制系統硬件設計

2.1 可編程控制器的選取

根據設計要求,考慮到機器的穩定性,本設計采用高穩定性和抗干擾能力強的控制器件PLC 作為織機送經卷取的核心控制器。 目前,幾乎所有PLC 均支持通過RS-232 和RS-485 等標準的串口通信接口進行通信。 本文選用羅克韋爾公司MicroLogix1500 PLC作為核心控制器,它給用戶提供兩個RS-232 通信接口,分別為8 針非隔離型和9 針隔離型可實現有協議通信和RS-232無協議通信。 使用專用的通信模塊,可以通過以太網、DH-485、Control Area Net 等網絡通信。由于PLC 具有兩組通訊口,因此PLC 與觸摸屏、伺服驅動器之間的通訊非常方便。

2.2 伺服電機及其驅動器的選取

伺服電機是一個典型閉環反饋系統,其特點是,當信號電壓為零時無自轉現象,轉速隨著轉矩的增加而勻速下降。 本文選用德國BOB 公司生產的BD18 型交流伺服電機,扭矩為4 Nm,轉速為3 000 r/min,輸入電壓為3PH 200~230V,頻率為50/60 Hz,輸出電流為5.0 A。

驅動器采用BERGER LAHR 公司生產的WDP3SERVOTEX 型伺服電機驅動器,此驅動器通過上位控制器PLC 發送的脈沖序列來控制伺服電機的轉速和位置。 其工作原理簡單概括為:伺服電機內部的轉子是永磁鐵,驅動器控制的U/V/W三相電形成電磁場,轉子在此磁場的作用下轉動,同時電機自帶的編碼器反饋信號給驅動器,驅動器根據反饋值與目標值進行比較,調整轉子轉動的角度。

2.3 人機界面的選取

人機界面將采用觸摸屏來完成整個控制系統的參數設定、參數顯示以及系統監控。 本設計選用HITECH公司PWS1711系列觸摸屏,此觸摸屏的通訊接口包括COM1(RS232、RS485)和COM2(RS232、RS422、RS485)。 其中RS232口用于PC 機通訊,RS422口用于PLC通訊。

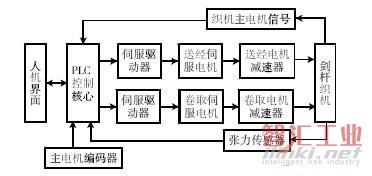

2.4 系統硬件結構框圖及電路圖

本文設計的電子送經卷取控制系統選用一臺觸摸屏、一臺PLC、兩臺伺服驅動器、兩臺伺服電機、兩臺減速器、一個編碼器、一個張力傳感器以及SAUR原ER400型劍桿織機一臺。具體的控制系統硬件結構框圖如圖2 所示。

圖2 系統硬件結構框圖

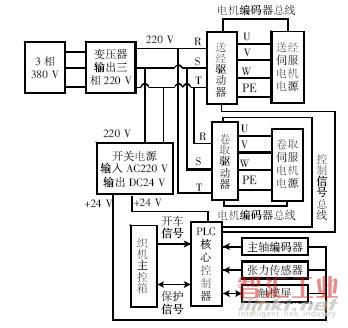

本文所設計的電子送經卷取控制系統電源輸入端為交流三相380 V,首先要經過變壓器,其輸出電壓為交流三相220 V。變壓器輸出電源分為兩部分:一部分供給送經驅動器和卷取驅動器,然后分別帶動送經和卷取伺服電機運轉;另一部分經過AC-DC 開關電源輸出直流24 V電壓,給控制系統供電. 具體的控制系統硬件電路簡圖如圖3 所示。

圖3 控制系統硬件電路簡圖

3 控制系統軟件設計

3.1 PLC編程

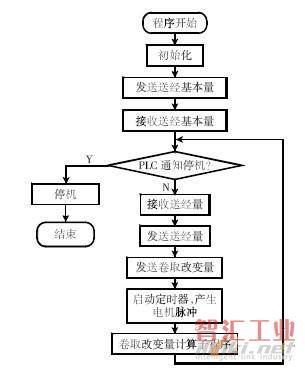

PLC 最常用的編程語言是梯形圖和指令語句表語言,且兩者常常聯合使用. 本文采用AB PLC Mi原croLogix1500 編程軟件進行程序編制,編寫程序時要結合觸摸屏畫面的設計進行考慮. 其主程序流程圖如圖4 所示。

3.2 人機界面設計

觸摸屏的畫面在其支持軟件上制作,通過軟件工具庫的工具調用以及相關項的設定或通過宏定義可設計出所需畫面。 這些畫面從個人電腦傳送到觸摸屏即可使用,而觸摸屏與PLC 通過RS-422通信電纜連接可實現信息互通。在畫面的設計調試過程中,也可從觸摸屏上傳畫面到計算機對畫面進行修改。

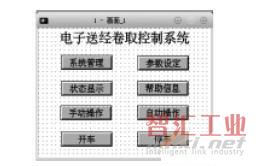

為了使觸摸屏顯示控制所要的界面,本文采用了HITECH公司自己開發設計的ADP3.0 圖形終端顯示屏幕專業軟件包進行編程。 它的窗口界面直觀形象,功能完善,可以方便地讀取和寫入PLC 端口及其存儲器的數據。 人機對話界面是用戶設定工藝參數的關鍵,在系統中共有5 組主菜單,分別為“首頁畫面”、“系統管理”、“參數設定”、“狀態顯示”、“幫助信息”。其中,“首頁畫面”顯示設備的名稱及型號等相關的信息;“系統管理”是出于工藝保密性和系統安全性而設置的口令體系,以防止非法操作;“參數設定”包括送經和卷曲的速度、經紗張力、關車方式選擇;“狀態顯示”是顯示機器運行時各個伺服電機驅動器的頻率變化和故障報警信息;“幫助信息”是用于幫助用戶解決問題的,它包括觸摸屏維護、參數說明、操作注意事項等。 選擇這組菜單,還可得到“報警信息”的解決方法。

本文以首頁界面的設計為例,在PC 上創建一個首頁畫面,利用工具庫中Screen Drawing 工具,制作出系統管理、參數設定、狀態顯示、幫助信息、開車、停車界面,而且有相應的觸摸按鈕,可用字符串對按鈕進行標注和說明。用戶按相應的按鈕就可以切換到相應的畫面,再作進一步的操作。首頁界面設計如圖5所示。

圖5 首頁畫面

3.3 PLC 與伺服驅動器通信方式的設置

實現 PLC 與伺服驅動器的通信能夠實時準確獲取電機的狀態信息及在線修改伺服電機的參數設置,以便能更直接、簡便地控制伺服電機,同時為人機界面提供實時的電機狀態數據。 為了保證 PLC 與交流伺服驅動器的正常通信,除了要了解通信協議外,還必須正確設定其通信方式,即采用統一的波特率、起始位、數振位、停止位和奇偶校驗位,據此建立雙方通信的應答信號。

4 實驗結果及分析

實驗過程中,設定實驗條件為:試樣采用平紋毛/滌織物,經緯紗線密度均為 58。3 tex,經緯向密度均為18 根/cm,織機幅寬為 176 mm,主軸轉速為 320 r/min,溫度為 28 益,相對濕度為 65%。 本文采用的張力傳感器輸出電壓為 0~10 V(即 0~10 000 mV),最大量程為100 kg,經紗張力大小在顯示屏上以電壓值(mV)來表示。 將電壓值轉換為經紗張力值,張力傳感器輸出電壓的最大值 10 000 mV 對應傳感器的最大量程 100kg,再根據牛頓公式 F = mg 算得最大經紗張力為 980N。 因此,在顯示屏上設定的電壓值 5 500 mV 轉換為經紗張力值大小是 539N。采集的實驗數據如表 1 所示。由實驗數據可知,當緯密在 14.9~21.0 根/cm 范圍之間變化時,經紗張力下限的平均值為 524.3 N,經紗張力上限的平均值為 553.8 N,再根據經紗張力設定值539 N 可計算出經紗張力的控制精度為依2。7%。 當緯密在 12.0~24.0 根/cm 范圍之間變化時,經紗張力下限的平均值為 603.5 N,經紗張力上限的平均值為 652.5 N。很明顯,經紗張力波動遠遠超出所設定的張力值。 因此可得出結論,當緯密小于等于經紗密度的 1.2 倍時,緯密的設定值與實際值非常接近,而且此條件下的張力控制精度很高(即張力波動范圍很小);當緯密大于經紗密度的 1.2 倍時,緯密的設定值與實際值相差很大,而且此條件下的張力波動范圍也非常大。 所以,只有保證織機的緯密小于等于經紗密度的 1.2 倍,該織機才具有良好的制造效果,這樣既可以保證布匹的質量,同時又能提高生產效率。

5 結 論

(1)電子送經卷取系統采用兩套獨立的傳動源,減少了相互間的干擾,這使得經紗張力檢測更加準確、控制精度更高,而且電子送經卷取的緯密設置非常方便。

(2)采用 PLC 作為織機送經卷取的核心控制器,使得織機的工作穩定性和可靠性均有了很好的改善;人機界面采用觸摸屏,使得參數設定和在線修改參數更加方便,從而使控制系統更加人性化。

(3)對伺服系統的參數調整實質上是對伺服控制系統中各個參數值的確定,由于各個參數之間的關系很復雜,需要不斷的試驗,找到最優的組合,才能充分發揮伺服電機的高性能,才能滿足更精確的送經卷取要求。

(審核編輯: 滄海一土)

分享