基于CimatronE的自動(dòng)分模技術(shù)實(shí)例分析

點(diǎn)擊:2137

A+ A-

所屬頻道:新聞中心

分模是模具結(jié)構(gòu)設(shè)計(jì)的前提和基礎(chǔ),是模具設(shè)計(jì)和制造的關(guān)鍵步驟,對(duì)塑模開發(fā)的成功與否起著決定性的作用。目前利用CAD/CAM軟件進(jìn)行模具設(shè)計(jì)已經(jīng)越來(lái)越廣泛,市場(chǎng)上的CAD/CAM軟件也是各具特色。其中CimatronE的快速分模功能是基于曲面分模,不需要修補(bǔ)塑件,零件自動(dòng)按照分模方向分開,可以自動(dòng)提取塑件的分型線,對(duì)于具有孔或者槽的塑件,在分模前不需要修補(bǔ)好這些結(jié)構(gòu),利用內(nèi)分模面功能即可修補(bǔ)。因此軟件對(duì)原始3D模型質(zhì)量的依賴大大降低,分模效率大大提升。

本文以某產(chǎn)品零件為例,探討了基于CimatronE的分模過(guò)程,并對(duì)兩種分模方案提出工藝比較,為產(chǎn)品零件的快速分模提供一定的參考依據(jù)。

一、零件結(jié)構(gòu)分析

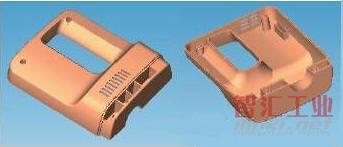

產(chǎn)品零件結(jié)構(gòu)圖如圖1所示,模具設(shè)計(jì)的原則是凸模和凹模盡量采用刀具加工,減少后續(xù)的特種加工。利用軟件的尺寸分析功能,測(cè)量出上頂面9個(gè)小槽間的距離為2.3mm,用小刀加工即可,不需要電極加工。分析零件整體結(jié)構(gòu),該零件的模具設(shè)計(jì)方案為凸模、凹模和滑塊三部分。零件的內(nèi)表面即為凸模外表面,零件的外表面則是凹模內(nèi)表面,側(cè)面的6個(gè)開槽做成滑塊。

圖1 產(chǎn)品零件結(jié)構(gòu)圖

二、基于CimatronE的分模過(guò)程

1.導(dǎo)入零件模型

點(diǎn)擊主界面的“分模設(shè)置”向?qū)О粹o,彈出快速分模預(yù)設(shè)置窗口,根據(jù)提示,選擇原產(chǎn)品設(shè)計(jì)模型作為模具設(shè)計(jì)的參照模型。由于溫度和壓力的變化,注塑件從模具中取出后會(huì)產(chǎn)生收縮現(xiàn)象,為了補(bǔ)償注塑件體積收縮的偏差,在預(yù)設(shè)窗口中設(shè)置工作模型的收縮比例,一般情況下收縮率設(shè)置為0.5%,即比例放縮值為1.005。對(duì)具有較大面和較長(zhǎng)結(jié)構(gòu)的塑件,需要嚴(yán)格考慮塑料收縮的取向性,根據(jù)塑件尺寸精度選取相應(yīng)的收縮比例值。

2.分配零件曲面

CimatronE一個(gè)強(qiáng)大功能就是快速斷開,該命令能快速分解零件曲面,并將其分配到各自設(shè)定的分模方向上,成為各分模面的主要組成部分。再利用手工方法修正自動(dòng)分配錯(cuò)誤的面及未分配的曲面。對(duì)于需要側(cè)抽的模型要增加新的分模方向。

對(duì)于本案例,進(jìn)行快速斷開之前,先繪制滑塊輪廓線,將側(cè)面延輪廓線斷開,為滑塊的曲面分配做準(zhǔn)備,如圖2所示。

圖2 將側(cè)面沿輪廓線斷開

快速斷開之后,對(duì)3個(gè)方向的型面進(jìn)行拔模角度分析,出現(xiàn)了紅色顯示的曲面,即分模倒扣。檢查后發(fā)現(xiàn)紅色顯示的曲面其物體方向錯(cuò)了,利用“物體方向”功能,用手動(dòng)法改變物體方向即可。曲面的最后分配結(jié)果如圖3所示。

圖3 曲面分配效果圖

3.創(chuàng)建分模線

模具設(shè)計(jì)環(huán)節(jié)的關(guān)鍵在于分型面的設(shè)計(jì)。分型面的選擇直接關(guān)系到模具成型零件的結(jié)構(gòu)、尺寸精度、表面質(zhì)量、飛邊大小、脫模難易和制造成本。而創(chuàng)建分型面的重要前提工作就是建立正確的分模線,尤其外分模線。

利用CimatronE的分模線預(yù)覽功能,結(jié)合生產(chǎn)經(jīng)驗(yàn),判斷分模線是否合理。若合理,則利用組合曲線功能將分模線組合起來(lái)。若不合理,則對(duì)個(gè)別曲面重新分配,以改變其分模線。

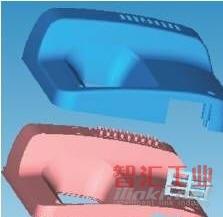

4.創(chuàng)建分模面

合理的分模線創(chuàng)建之后,創(chuàng)建分模面就比較容易了。分模面總的設(shè)計(jì)原則是保證塑件質(zhì)量,簡(jiǎn)化模具結(jié)構(gòu),有利于脫模,依據(jù)此原則,利用CimatronE的曲面功能創(chuàng)建分模面。因?yàn)楸景咐慵乃袃?nèi)分模面都是規(guī)則的平面,因此利用工具欄“分模面→內(nèi)分模面”功能,自動(dòng)生成所有的內(nèi)分模面。型芯和型腔的外分模面則利用“分模面→外分模面”功能,在外分模線基礎(chǔ)上外延100mm生成。側(cè)抽的外分模面,利用曲面掃掠功能完成。分模面創(chuàng)建完之后一定要利用快速斷開功能或者分模屬性功能,檢查外分模面分配的正確性。若分配不正確,則改變其分模屬性,將其附加到適合的型腔、型芯或側(cè)抽分模面上。本案例零件的分模面完成效果如圖4所示。

圖4 分模面效果圖

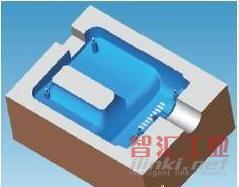

5.創(chuàng)建模具鑲塊

首先需創(chuàng)建模具毛坯,然后用型腔、型芯和側(cè)抽各自的分模面切割模具毛坯,從而分別獲得所需的實(shí)體形狀,即型腔、型芯和側(cè)抽的模具鑲塊。創(chuàng)建結(jié)果如圖5~圖7所示。

圖5 型芯效果圖

圖6 型腔效果圖

圖7 側(cè)軸滑塊效果圖

在縫合模具鑲塊為實(shí)體的過(guò)程中往往出現(xiàn)無(wú)法縫合的情況,其原因主要有兩種,一種是部分縫合面未刪除干凈,出現(xiàn)重合面的情況,另一種是分模面本身破缺。若出現(xiàn)重合面,則查找重合面即可;若分模面破缺則可利用縫合與修復(fù)選項(xiàng),修復(fù)破缺的分模面,然后縫合即可。

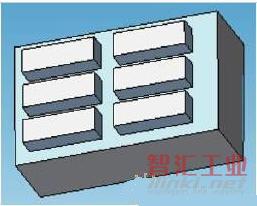

6.分模方案的改進(jìn)

通過(guò)對(duì)型腔和型芯的分析發(fā)現(xiàn),在型腔的端部出現(xiàn)一個(gè)半圓形凹槽,在型芯的端部出現(xiàn)一個(gè)半圓形凸臺(tái),半圓曲面在數(shù)控加工時(shí)比較耗時(shí)。這兩個(gè)部位出現(xiàn)在分型模面上,對(duì)零件本身的質(zhì)量不影響,因此從加工工藝角度考慮,可以對(duì)其進(jìn)行改進(jìn),將半圓曲面改成平面,這樣非常容易加工,同時(shí)便于合箱,簡(jiǎn)化了操作工藝。

為了將型腔和型芯的外分模面都做成平面,其外分模線一定要修改,在原來(lái)是半圓的地方,用直線將半圓的兩個(gè)端點(diǎn)連接起來(lái),同時(shí)半圓處用平面補(bǔ)起來(lái),利用外分模面功能,將新生成的分模線外延成分模面,最后做成型腔和型芯,效果如圖8和圖9所示。

圖8 改進(jìn)后型芯效果圖

(審核編輯: 智匯小新)

分享