引言

快速鍛造壓機具有速度快、鍛件精度高及自動化程度高等特點。快鍛回路控制系統是提高鍛造液壓機整體水平的關鍵。比例插裝閥控快鍛回路主要應用大通徑比例插裝閥為控制元件,實現鍛造液壓系統的高壓、大流量液壓系統的快速無沖擊控制。

本文主要介紹了一種基于高頻響比例插裝閥的快鍛壓機液壓系統設計,并從控制角度,結合工程實踐,設計快速鍛造油壓機的自動控制系統。45 MN自由鍛造液壓機,如圖1所示,采用大流量定量泵和伺服變量泵直接傳動技術,主系統集成控制Atos高頻響比例插裝閥,使系統按預設壓力曲線泄壓,實現液壓機在規定條件下進行快速鍛造,鍛造工作速度達160 mm/s以上,精整鍛造頻次40次/min以上,縮短了作業時間,節約能源,提高效率和鍛件品質,降低了功率損耗。鍛造尺寸精度控制采用了兩套絕對值編碼器實時檢測活動橫梁的行程和進行閉環控制,針對快速鍛造時連續鍛打的工作特點,采用智能調節器自動補償活動橫梁的位移,使熱態精整鍛造時的精度得到控制。

圖1壓機本體

圖1壓機本體

1 液壓系統工作原理

1.1 液壓系統工況分析與主要技術參數

45 MN自由鍛造液壓機系統壓力31.5 MPa,快鍛壓下量10 mm,回程30 mm,快鍛頻次達到83次/min。液壓系統原理圖如圖2所示。

圖2液壓系統簡圖

常鍛工作順序:壓機快下靠自重,主側缸快鍛閥打開,回程缸快鍛閥打開連通主油箱,滑塊快速下降;同時,由于負壓充液閥快速打開,向主側缸補液。當上砧接觸到工件后,轉加壓,液壓泵排出的壓力油經進油閥Y9進主管道、主缸進油閥Y7和側缸進油閥Y6進人主缸和側缸,主缸上腔壓力升高,充液閥自動關閉;當壓下至鍛件設定尺寸時,液壓泵組卸荷,同時主側缸高壓油卸荷,管道卸荷,這里采用PLC控制比例插裝閥即快鍛閥打開時間,以保證卸荷的穩定。系統卸荷完畢后,主泵投入系統重新建壓,壓力油經回程缸進油閥進入回程缸,主側缸充液閥打開,快鍛閥打開,主側缸與上油箱相通,滑塊上升,上升到位,一次鍛造結束。

快速鍛造的工作順序是:油泵組排出壓力油進入主側缸,推動滑塊快速下降進行鍛造,同時將回程缸內油壓人蓄能器內,當壓下至設定壓下量時,泵頭閥卸荷,快鍛閥卸荷,同時,隨著主側缸壓力的降低,蓄能器中油壓推動回程缸迅速上升,當回程至設定值后,進入下一次鍛造。

1.2 高頻響比例插裝閥的選擇

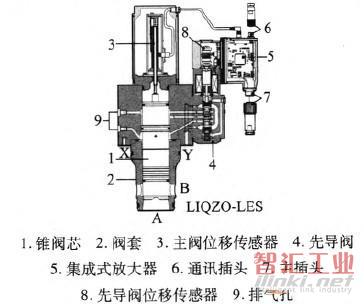

為了滿足高壓、大流量的鍛造液壓系統,采用了Atos的LIQZO-L*型高頻響二通比例插裝閥,如圖3所示。此閥與內置式電子放大器協同工作,放大器向比例閥提供適當的驅動電流,以控制閥口大小實現流量調節,使之與供給放大器的輸入信號相對應,其流量調節曲線如圖4所示。閥芯是由一個高性能比例方向閥驅動,并通過主閥位移傳感器和先導閥位移傳感器形成雙閉環控制,在系統卸荷時,比例插裝閥能在極短的時間內平穩快速開啟,使管道內的液流平穩過渡,而無液壓沖擊,提高鍛造頻次,從而實現主閥芯高精度控制并獲得高的動態性能。

圖3 LIQZO-L*型二通比例流量插裝閥

圖4流量調節曲線

2 電氣自動控制系統構成

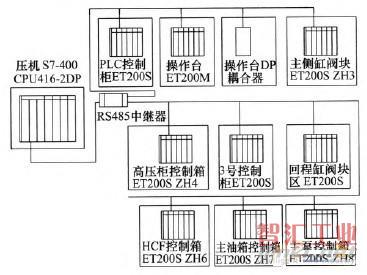

快速鍛造壓機的電氣控制系統由上位機(IPC)和控制器(PLC)兩級控制構成。系統的PLC采用S7-400系列產品,軟件為STEP7模塊化編程。網絡由1個主站、10個分布式從站和PROIBUS DP網線構成,如圖5所示。

圖5 PLC網絡圖

2.1 主站

主站以$7400系列產品為核心,包括電源模板、中央處理單元和基板。CPU為416-2DP,程序存儲容量大,運算速度高。

2.2 分布式從站

分布式從站按照就近原則同電氣元件及電磁閥、按鈕、接近開關、壓力繼電器、壓力傳感器、溫度傳感器、編碼器、比例閥控制閥連接,主站和從站經過總線系統的通訊,通過可編程控制器的程序存取。

3 控制程序設計

快速自由鍛造液壓機的主要特點是速度快及鍛造精度高,為了滿足要求,必須采取相應的控制策略。

3.1 編程要求

第一,為了使系統泄壓平穩,減少振動,快鍛閥要求先慢后快的開啟速度平滑動作,這樣減小系統的沖擊和振動,所以要求程序是周期循環調用的;第二,精度要求,準確地計算滑塊減速距離修正值,實現目標下停點與實際下停位置的差值±l mm的控制精度。

3.2 程序設計

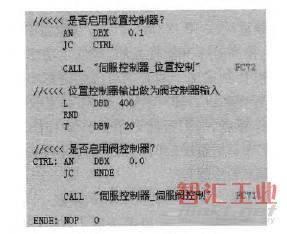

快鍛過程控制是閉環控制,包括位置控制器和伺服控制器,如圖6所示,調用的循環掃描周期為2 ms,完全滿足快速鍛造液壓機的快速性要求。控制誤差的產生主要是由液壓電磁閥的動作精度及鍛造時負載的不均勻變化引起,如何計算滑塊減速距離修正值是實現高精度的關鍵。在實際控制中,采用誤差反饋補償的方法來修正下一次(n+1)程序修正值。具體表達式如下:

修正值(n+1)=修正值(n)-X(n)×修正因子其中,X(n)為實際鍛造最低位置與目標下停點位置的差值。這樣通過不斷累加,使誤差逐步減小,最終達到精度要求。

圖6 STEP7控制程序

4 結論

該液壓控制系統已在45 MN快速鍛造液壓機中得以應用。從2011年初試車聯調運行至今,系統運行穩定,控制精確,滿足工藝要求。該項控制技術充分發揮了液電合一功能,使系統更穩定、更快速,可以應用于不同規格快速鍛造液壓機中高頻響比例閥的控制研究。

(審核編輯: 滄海一土)

分享