由于數控剪床的控制功能比其它數控機床較為簡單,控制精度要求亦沒有其它數控機床那么高,使得小型PLC+觸摸屏+步進系統在數控剪床的應用成為可能。

1 剪床數控系統的要求

最小脈沖當量:0.01mm

控制軸數:1軸

定位速度:3n/min

最大剪切長度:2.5m

2 數控系統設備的選型

2.1 PLC的選型

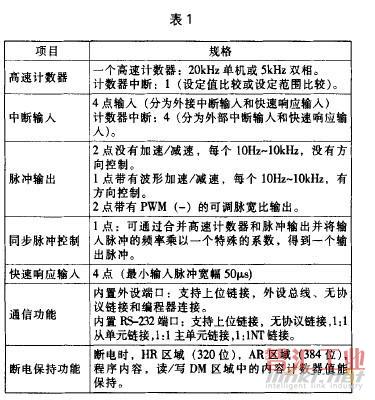

由定位速度及最小脈沖量可計算可伺服系統所需的脈沖頻率為:3×1000/(60×0.01)=5000Hz。綜合當前的小型PLC的外設接口及脈沖輸出功能及性價比,發現歐姆龍CPM2AH小型PLC是很好的選擇。表1是CPM2AH的部分性能規格。

從表1中可看出,歐姆龍新型的CPM2AH小型PLC有一路帶有波形加速/減速,頻率范圍為10Hz~10kHz,并且有方向控制的脈沖輸出,能完全滿足系統要求。而且歐姆龍CPM2AH含有兩個通信功能口,一個外設端口,一個RS一232串行通信口。外設口可通過增加CPMlA—CIFl2適配器或CPM1-CIF01適配器轉換為Rs485口或RS-232口,即CPM2AH的通信口經轉換后可變為一個RS485口和一個RS-232口,或可變為2個RS-232口。其中一個RS-232口需與觸摸屏連接進行人機界面通信,至于將外設口轉換成那種通信口則主要看用戶需要將PLC連接到什么控制網而定,在這里由于剪床是單獨運行,所以外設口無需轉換。同時,斷電保持功能位的數量,足以保存斷電時剪床的當前狀態。

2.2 人機界面的選型

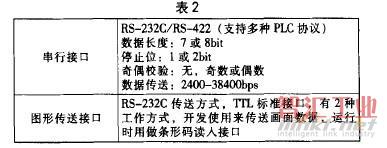

目前,觸摸屏技術相當成熟,生產廠家眾多,在本次應用中采用的是Pro-face GP系列產品GP270S觸摸屏,其供電方式為DC24V。其外部接口功能見表2。

其中GP270S觸摸屏串行接口支持歐姆龍PLC的0mRon SYSMAC—C SERIES通信協議,而人機界面的編程和編輯則采用ProPB3win專門軟件開發。

2.3 控制方式的選擇

由于控制精度不高,控制系統采用開環控制已能滿足系統要求。因而,驅動系統采用步進系統。

2.4 步進驅動系統的選擇

步進電機是一種離散運動的裝置,它和現代數字控制技術有著本質的聯系。在目前國內的數字控制系統中,步進電機的應用十分廣泛。步進電機通常分為反應式步進電機、永磁式步進電機和混合式步進電機。而混合式步進電機既具有反應式步進電機步距角小和工作頻率較高的特點,又具有永磁式步進電機控制功率小和低頻振蕩小的特點,是步進伺服系統的首選電機。但步進電機較交流伺服電機仍然存在以下一些特征,選型及編寫程序時需充分考慮。

(1)控制精度。兩相混合式步進電機步距角一般為3.6°、1.8°,五相混合式步進電機步距角一般為0.720、0.36。。

(2)低頻特性。步進電機在低速時易出現低頻振動現象。振動頻率與負載情況和驅動器性能有關,一般認為振動頻率為電機空載起跳頻率一半。這種由步進電機的工作原理所決定的低頻振動現象對于機器的正常運轉非常不利。當步進電機工作在低速時,一般應采用阻尼技術來克服低頻振動現象,比如在電機上的加阻尼器,或驅動器上采用細分技術等。

(3)矩頻特性。步進電機的輸出力矩隨轉速升高而下降,且在較高轉速時會急劇下降,所以其最高工作轉速一般在300~600rpm。

(4)運行性能。步進電機的控制為開環控制,啟動頻率過高或負載過大易出現丟步或堵轉的現象,停止時轉速過高易出現過沖的現象,所以為保證其控制精度,應處理好升、降速問題。

由于步進電機存在以上特性,所以將其最高轉速控制在600rpm。步進電機的步距角為:600×360/(60×5000)=0.72°。結合當前步進電機的應用現況,采用五相混合式步進電機正好滿足系統對步進角的要求。在本步進系統中,采用110BH550B型五相混合式步進電機,同時還采用了MC系列步進驅動器。由于步進驅動器內含脈沖分配器和驅動電源,因而只需PLC輸出一組脈沖信號給步進驅動器就能控制步進電機的轉動,當然改變PLC輸出的脈沖頻率及轉向控制信號,就能控制步進電機的轉速及轉向。擋料板進給機構采用兩對滾珠絲桿螺母副,兩對滾珠絲桿之間采用同步帶驅動,傳動比為1:1,同步電機與主動滾珠桿采用同步帶驅動,傳動比為2:1。由于定位精度不高,滾珠絲桿可采用扎制滾珠絲桿,定位距離較長滾珠絲桿采用公稱直徑DN=40mm,導程P=10mm,L=2500mm,并安裝兩條圓柱導軌作導向,滾珠絲桿兩端采用圓錐滾子軸承固定。

3 系統軟件設計

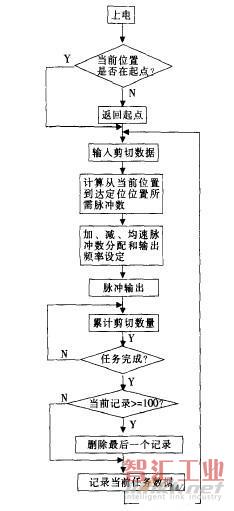

(1)系統功能。①利用觸摸屏輸入剪切長度及數量;②系統上電后能自動返回起點位置;③觸摸屏控制剪床主電機的啟停;④觸摸屏顯示當前剪切長度和數量及剩余數量,并可查看100個剪切歷史記錄;⑤能自動計算當前位置與當前剪切長度的距離和移動方向,元需每次返回起點;⑥剪切任務完成提示。

(2)系統原理。數控剪床的控制原理圖1所示。

圖1數控剪床控制原理圖

系統上電后,擋料板自動返回起點位置,然后由觸摸屏輸入剪切長度、剪切數量并啟動控制元件接通剪板機主電機源,另外控制元件還起到起點檢測作用和剪切數量累計的作用,PLC根據當前位置和觸摸屏輸入的剪切長度結合系統的最小脈沖當量及定位速度計算出所需脈沖頻率及脈沖數量(步進電機加、減、均速過程的脈沖頻率和脈沖數)后,由CPM2AH的脈沖輸出點向步進驅動器進行脈沖輸出,使步進電機拖動擋料板進行剪切長度定位。

(3)PLC軟件設計。根據系統功能需求,CPM2AHPLC的軟件設計流程如圖2、圖3所示。

圖2 CPM2AH與計算機的連接

圖3歐姆龍pLC程序流程

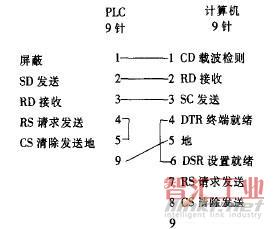

在PLC程序編寫時需要注意,CPM2AH必須要CX—Pmgmmmer3.0或以上版本才能支持。CPM2AH采用9孔RS-232口與電腦進行在線連接。

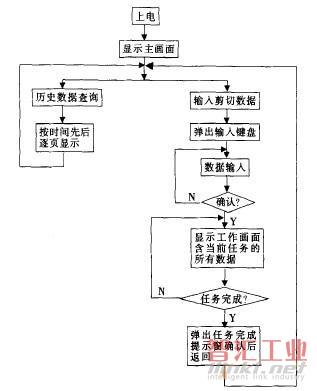

(4)觸摸屏軟件設計。根據系統功能需求,的軟件設計流程如圖4、圖5所示。

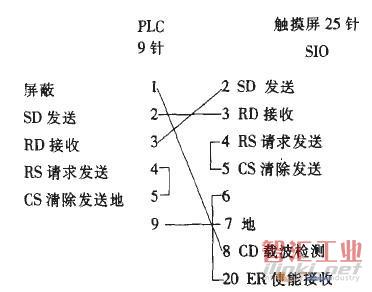

圖4CPM2AH與GP270s觸摸屏的連接

圖5觸摸屏程序流程

當然,我們在觸摸屏編程時可以更靈活一些,如在每個人機界面可以增加一些功能鍵,直接進行歷史查詢界面或直接返回主畫面等,而不一定要任務完成才能返回。

GP270S觸摸屏采用Pr0PB3win軟件進行人機界面編程和編輯,由于ProPB3win已有大量的圖形庫及其強大的界面編輯功能,使用十分方便。在對觸摸屏編程前需先對觸摸屏進行各種數據的初始化。在人機界面的編程和編輯中要注意界面所輸入的數據和要顯示的數據要直指PLC對應的寄存器。GP270S的通信口為25孔,與CPM2AH的9孔RS-232的連接線焊接方法見圖4。

(5)PLC程序(略)。

(6)使用注意事項:①由于脈沖當量達0.01mm,所以剪床的剪刀要保持鋒利,不能起毛邊,否則剪切精度將受到影響。②每次開機或使用中突然停電后再次開機,需待擋料板返回起點后才能進行操作。本文通過對歐姆龍PLC在數控剪床中應用的論述,提出了在采用小型PLC、觸摸屏、步進系統等方面的經驗。

(審核編輯: 滄海一土)

分享