一、概述

數控機床管理人員了解主軸和程序運行時間等信息,可改進提高機床效率,維修人員了解電機溫度和電流等機床狀態信息,可為機床故障診斷和預知維修提供依據。為此開發SINUMERIK 840D系統嵌入式管理維護界面,提取NC和PLC信息并加工成對機床使用人員有用信息,并把這些信息以畫面方式清晰顯示。

840D系統具有HMI Programming Package、Wiccflexible和用戶擴展接口等開發界面工具。前幾種方法開發的界面,調試時較困難,可移植性差,基本需要一設備一調試。用戶擴展接口是840D系統的附加工具,開發不需另外軟件和額外費用,用它開發的界面可以和數控界面無縫融合,在各個機床之間可移植性強。用戶擴展接口以數控界面為基礎,通過調用一系列指令,實現用戶界面定制、外部圖像導入以及變量定義。用戶界面可方便嵌入到840D系統界面中,使用者可在加工中隨時了解機床維修信息。1個擴展用戶接口界面包含表頭(Header)、標題行(Display line)、屏幕窗體元素(Form element)、對話行(Dialogline)、圖表(Graphic)、水平8個軟鍵、垂直8個軟鍵等元素。用戶可通過編程對這些元素進行定制,接口界面中的變量可接受來自NC、PLC的信息。多個界面可嵌套定義,形成樹形結構,界面之間切換非常方便。

二、管理維護界面的定制

50分廠數控機床多為切屑機床,管理者主要關注主軸切屑時間、程序運行時間以及機床輔助工作時間等信息;主軸電機溫度、電流和負載變化情況則是機床維護者關注信息。下面以這些信息作為對象,介紹開發管理維護界面。

1.文件的存放位置和文件名的確定

定義新界面的數據被存儲于1個配置文件中,它以.COM作為文件后綴,此文件被系統自動解釋和執行,結果自動在屏幕顯示。文件名的確定不是任意的,而是具有一定規則,這和機床工作方式相關,如要將界面嵌入到840D手動工作方式(JOG方式)界面中,那么定義新界面的數據應該存放在MA_JOG.COM中,如要將界面嵌入到自動工作方式界面中,數據應存放在MA—AUTO.COM中。同理,文件還可存放在MA—MDI.COM、MA—PARA.COM等文件中。為隨時查看界面中的信息,該項目決定把界面同時嵌入到手動、自動工作界面中,這樣就同時需要兩個配置文件MA_JOG.COM和MA—AUTO.COM。

2.界面的定制

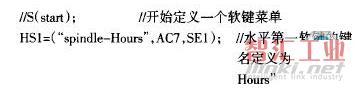

(1)軟鍵的定義。定義840D數控界面中的空白鍵,給它賦予新的鍵名。按下此鍵時,進入設計界面,軟鍵定義編程如下。

//S(start); //定義一個軟鍵菜單開始標識 HSl=(“spindle—Hours”,AC7,SEl);//水平第一軟鍵的鍵 名定義為“spindle— Hours” PRESS(HSl); //動作開始標識,按水平第一個鍵 LM(“PAGl”); //導入“PAGl”畫面 END_PRESS; //動作結束標識 //END//菜單結束標識

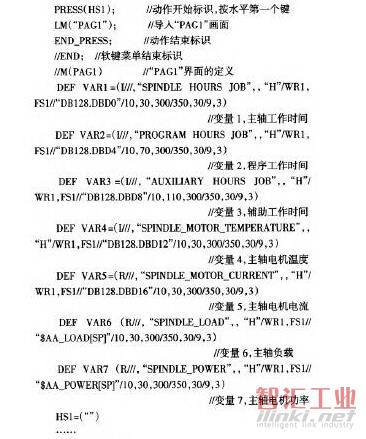

(2)屏幕窗體的設計。包括窗體名稱的確定,窗體主體位置的確定(窗體距屏幕頂部、左端的距離),窗體寬度、高度的確定,窗體中插入圖表的名稱及位置確定,窗體內分欄數的確定。定義窗體的指令格式M(Identife川Header]/[Graphic]/[Dimension]/[System or user variable]/[Graphie position]/[Attributer]),即M(標識符/[窗體標題],[待插入圖表名],[窗體位置],[用Nc或PLC變量獲取光標位置],[待插入圖表的位置]/[定義顯示的欄數]),其中帶[]的參數為可選項。

(3)屏幕窗體元素的設計。包括窗體元素名稱、位置和色彩的確定,窗體元素數據類型的確定,與窗體元素相關的NC/PLC變量的確定,輸入、輸出區域位置和色彩的確定等項目。定義窗體元素的指令格式DEF Identifer=(Variable type/[1imit valuesor toggle field or table identifer]/[Default]/[Texts]/[Attributes]/[Help display]/[System or user variable]/[Position of short text]/[colors]/[Help]),即DEF標識符=(變量類型/[變量的極限值]/[缺省]/[文本]/[屬性]/[幫助顯示]/[系統或用戶變量]/[短文本位置]/[輸入輸出區域位置]/[輸入輸出區域色彩]/[幫助]),其中帶[]的參數為可選項。

根據項目需求,管理維護界面定制的程序代碼如下,管理維修界面效果見圖1。

三、PLC程序編制

界面定制完成后,需要選擇與界面中變量相關的信號,將它們加工成有用信息在界面顯示。管理信息必須根據用戶要求,選用相應信號,通過編制PLC程序來實現監控。主軸運轉時間監控,選用驅動信號DB36.DBX61.4和DB36.DBX94.4,將它們的非信號相與作為采樣信號。程序運行時間監控,選用通道信號DB21.DBX35.0作為采樣信號。輔助工作時間定義為主軸不運轉,程序不運行,選用信號DB36.DBX61.4、DB36.DBX94.4和DB21.DBX35.0為采樣信號。要求上述3個時間能長期統計,斷電后統計結果不丟失,開機后能繼續累加。但是STEP7軟件計時器最大計時為2h46min30s,不能進行累加計時。該項目通過編制時間片脈沖程序與PLC系統計數功能SFBl相配合,計時范圍可達216}I。機床狀態信息紛繁復雜,這些信息顯示可根據具體項目采用不同方法。電機電流、負載和功率顯示,可在定義變量時,通過編程的方法直接讀入;電機溫度的檢測,可通過STEP軟件的FB2功能塊把這些參數讀入到PLC中,然后轉換成能在界面中顯示的數據。為實現上述功能,編制以下PLC程序塊:①Fc20卜產生連續的時間脈沖;②sFBl——系統功能塊,用于時間段的計數;③Fc201——統計主軸運行時間、程序運行時間和輔助工作時間;④FC205——讀取NC參數信息;⑤DB121、DBl22和DBl23——調用SFB1時的背景數據塊;⑥DB132——調用功能塊FB2時所需的背景數據塊;⑦DB128、DB133——HMI與PLC交換數據的接口。相關PLC程序在此略去。

四、調試和備份

程序編制完成以后,實測各項目,要達到精確計時,就要觀察變量中間值。觀察24h內變量MW6、MW7的中間值與理論值的差值,誤差為6s,誤差率=12/(24x3600)=0.007%,可滿足設備精確計時要求。讀取機床主軸信息時,初次引用的機床變量為$AA_LOAD[AX6](AX6是主軸的驅動編號),變量[AX6]引用不正確,界面顯示“SPINDLE_LOAD#######%”,這是由于控制系統找不到$AAJDAD[AX6]對應的參數,用默認符號#填充對應的數值位。通過正確的引用主軸變量$AA_LOAD[SP,界面中子項目“主軸負載百分比”顯示“SPINDLE-LoAD 12.14637%”,正確顯示。

調試完成后,需要備份系統,分別備份MMC和PLC,也可對PLC備份以后,對硬盤作整體備份。畫面制作程序存儲在F:XDHXCUS.DIR目錄下的MAjOG.COM、MA—AUTO.COM文件中。這樣若硬盤損壞,只需更換硬盤,然后將備份的數據恢復即可,而不用重新編制HMI界面程序和PLC控制程序。

較之傳統的加裝外部計時器的方法,該方法能根據系統相關信息,精確統計出機床運行效率,而且計時時間長、不需額外投資,可在使用SINUMERIK 840D系統的設備間方便互相移植。

(審核編輯: 智匯胡妮)

分享