0 引言

數控技術作為二十一世紀普遍推廣的嶄新生產制造方式,將對提高生產模式效率,保證加工精度產生重大影響。將會大大提高企業形象,增強企業的競爭優勢。近年來隨著數控技術的迅速發展,特別是工控機的廣泛應用和開放體系結構的提出,使得大型卷板設備數控化成為可能。本文結合17000kN3000mm上輥萬能式卷板機數控系統的研制與開發,提出了大型卷板設備數控系統的設計方案以及其中各種技術問題的解決。

1 數控卷板機的基本構成

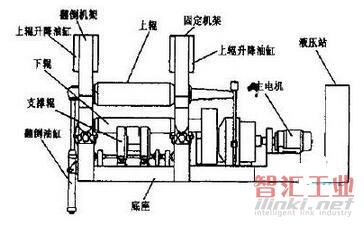

17000kN×3000mm上輥萬能式卷板機是國內第一重型機器廠1994年產品。為仿日本機型,如圖1。其下輥為固定間距;上輥為萬能式,可實現上下及前后位移,上輥上下位移由液壓缸驅動,前后位移由電機驅動,回轉也由電機驅動,具備數字控制的整機條件。

圖1

卷板是用卷板機對板料進行連續三點彎曲的過程。按卷制溫度不同可分為冷卷、熱卷及溫卷。按卷制曲面的形狀不同可分為單曲面卷制(如圓柱面、圓錐面等)及雙曲卷制(如球面、雙曲面)。其卷板工藝過程為:預彎、對中、卷圓、矯圓。從其整個工藝過程可以看出,需要數控系統完成的功能包括:(1)根據操作人員輸入的卷板尺寸和板材材質參數,計算機床各個運動部件在不同卷制階段的理論位移量;(2)根據理論計算,控制上輥旋轉驅動電機、橫向移動電機和升降油缸控制閥協調工作,自動完成卷板全過程。

2 卷板機數控系統硬件設計

卷板機數控系統的特點是開放式數控系統,為了便于開發遵循了如下原則:

(1)采用標準總線技術:開放式CNC系統通常采用標準總線技術來解決因總線定義不同所帶來的硬件不能公用問題,該數控系統采用ISA總線。

(2)最大限度地利用PC硬件技術:PC是實現開放式數控系統比較現實的途徑,PC從生產到現在其可靠性和計算能力飛速增長。

(3)開放式、模塊化、標準化設計:開放式CNC系統的各組件采用模塊化設計。一般而言,典型的CNC系統應包括以下模塊:運動控制模塊、PLC模塊、基本輸入輸出模塊、通訊模塊等,其中運動控制模塊和PLC模塊對CNC裝置而言是必不可少的。運動控制模塊是獨立完成運動功能的模塊,是硬件和軟件的集合體,控制目標是速度、位置及轉矩,該控制系統無伺服電機,這里主要應用其位置控制功能,而PLC本系統采用內置式。

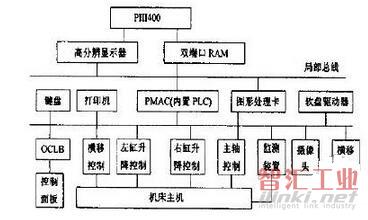

(4)層次化:該系統采用層次化CNC系統思想,即PC工控機的CPU作為核心管理者,完成對底層設備的管理和宏觀控制。而卷板機的位置控制、PLC控制由PMAC的專用CPU來控制。根據以上硬件設計原則,結合卷板機數控系統的特點,提出了一種以PMAC運動控制器為控制核心,工控機為系統支撐單元的雙CPU開放式數控系統。設計其控制系統的硬件結構如圖2所示。

圖2 控制系統的硬件結構

其中工控機的CPU作為系統的主處理器,主要完成系統的管理、人機交互動態顯示、預處理、參考計算及圖像處理。

在卷板機數控系統中,采用DPRAM作為主機和PMAC之間的通訊橋梁,DPRAM是PMAC的備選件。用于PMAC和主機之間的高速重復不需“握手”的數據通訊,DPRAM為主機和PMAC之間的可以共享的高速內存區。利用DPRAM,主機與PMAC之間可以實時方便地進行數據交換。例如,主機可以將位置、速度信息實時地發送到PMAC,由PMAC進行位置控制;同時,主機還可以讀取PMAC存放在DPRAM中的機床狀態信息。

3 PMAC模塊

PMAC(Programmable Multiple-Axes Controller)可編程多軸控制器是美國DELTA TAU DATA SYSTEM公司推出的完全開放體系結構,在PC及平臺上運行的控制器。該控制器自帶高速CPU,并提供快捷的可視化開發平臺,是眾多控制器中性能比較優越的控制器之一。現在PMAC已經發展到了第五代。PMAC運動控制器功能強大,他集成了位控板、PLC、I/O板等多個模塊功能,CNC系統底層的實時任務大多由PMAC來完成,CNC系統的接口也都是圍繞PMAC來設計的。PMAC借助于Motorola的DSP56001/56002數字信號處理器,可以同時操縱18個軸。它可以單獨執行存儲于其內部的程序,也可以執行運動程序和PLC程序,其與主機之間可以通過RS-332/RS-422串行數據口通訊,也可以通過總線通訊。PMAC還可以自動對任務優先級進行判別,從而進行實時的多任務處理,這一功能使得它在處理時間和任務切換這兩方面大大減輕主機和編程器的負擔,提高了整個控制系統的運行速度和控制精度。

本文提出的是以PMAC運動控制器作為CNC模塊,工控機系統為系統支撐單元的雙CPU數控系統,可以進行人機接口和非實時控制部件的定制和參數化及實時控制部件參數化,實現了兩個級別的開放度。選擇PMAC作為運動控制器出于三方面考慮:第一,PMAC自帶高速CPU,可以用其構成上下位機的體系,將部分運算工作放在下位機,緩解主CPU的壓力,保證可靠的實時控制;第二,系統需要控制多個開關量。PMAC不僅帶有標準I/O接口,而且還集成了PLC,恰好滿足了控制需要。這樣就避免了單獨配置PLC和I/O接口,從而提高了系統的集成度和可靠性;第三,PMAC的開發界面友好,它所提供的PWIN編程工具完全在Windows環境運行,編輯修改非常容易。更為突出的是它的EPROM擦寫功能,可以很方便地將PLC程序寫入EPROM,最大限度地提高開發效率。

4 卷板機數控系統軟件設計

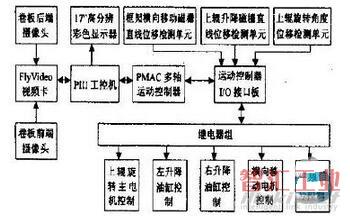

卷板工藝的重復性和不確定性,以及生產環境的惡劣性,使得我們不能單從控制的角度考慮設計方案,因此必須附加一些其他數控系統所不具備的特殊功能,因而本系統采用了開放式體系結構數控系統設計,所構成的系統總體方案如圖3所示。

圖3 系統總體方案

系統以多軸控制器為核心,以工控機為平臺,構成上下位機分層遞階控制框架。工控機作為上位機,負責各種資源管理,對下位機的程序調度與控制、與下位機實時通訊,以及人機交互功能的實現;多軸控制器作為下位機,完成對卷板機運動部件的位置控制和各種輔助操作的動作控制,系統其他配置均采用標準模塊的嵌入形式。這種設計方案充分兼顧了控制系統的可靠性、高效性,便于軟件系統開發,易于與設備集成,乃至維護和升級等多方面的考慮。其優越性已在實踐中得到證實。

開放式數控系統,硬件大多是成熟的模塊化單元,更多的工作是軟件系統的開發。本文的系統軟件設計采用面向對象的系統分析與設計方法,由于它具備封裝性和繼承性,以及消息驅動等一系列特性,使得系統的模塊清晰,組裝、維護方便,可擴充性、可重組性強,實現了系統概念模型、邏輯模型和物理模型的統一。

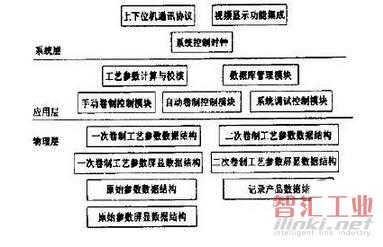

遵照面向對象的系統設計與分析的主導思想,系統設計成若干個對象模塊的有機組合。宏觀上看系統分為系統層、應用層和物理層三個層面,如圖4所示系統主要解決IPC與PMAC,FlyVideo繼承的一系列技術問題,因為PMAC有自己的CPU和RAM,還有EPROM;FlyVideo也有自己的RAM和相應的運算器,而PMAC和FlyVideo都是以總線方式與IPC相連,IPC要將這些資源和自身資源集成到一起,形成完整的控制系統,必須有有效的集成手段。應用層是系統的主體部分,由若干個功能模塊組成。在系統層的支持下,各功能模塊獨立完成一部分任務,從而實現系統的所有控制目標。物理層是與物理空間相對應的機制,由若干和存儲文件結構對應的數據結構組成,用來滿足人機交互和訪問數據庫的需求。

圖4 系統功能模塊

5 單元的技術實現

(1)系統控制時鐘:系統控制時鐘主要是從保證系統正常運行的角度,周期掃描下位機I/O口、視頻信號狀態,以及中斷請求信息,實現上位機與下位機的實時通訊;獲取運動坐標當前值;動態管理數據庫;在線決策程序進程等。此模塊由標準控件“Timer”實現。為了提高可靠性,系統采用單時鐘驅動。時鐘掃描周期80ms。

(2)上位機與下位機的實時通訊:上位機與下位機的實時通訊是利用DELTA TAU DATA SYSTEM公司提供的與PMAC相配套的PtalkDT類實現的。PtalkDT類通過添加ActiveX的方式加以實例化,并由其中的GetResponse()方法完成雙向通訊。上位機與下位機通訊的速度取決于主計算機的主頻、PMAC CPU的速度,以及系統程序和下位機控制程序的大小。

(3)視頻顯示功能集成:視頻信號的處理及圖像顯示控制是通過對視頻卡的二次開發實現的。FlyVideo視頻卡提供了OCX標準控件Capwnd與應用系統進行集成。該控件的16個主要方法和7個屬性,由MFC42.DLL和MSVCRT.DLL兩個動態連接庫支持,借助這兩個動態連接庫支持,系統開發了Overlay和Peview兩種圖像顯示模式,以方便現場的不同要求。

(4)系統抗沖擊能力:大型卷板設備工作環境惡劣,尤其是電網電壓極不穩定,很容易沖擊數控系統,造成死機。其結果輕則產品報廢,重則損壞設備,損失難以估量。為了防止數控系統因電源干擾而產生控制失誤,系統專門配置了響應速度小于0.1ms的在線不間斷穩壓電源。除此之外,系統還在軟件設計上進行了必要的處理,為每個動作編制了濾波程序。

6 結論

該數控系統以通用工控機為基礎,采用功能強大的運動控制器PMAC完成對卷板機與參數調節運動部件的位置控制和各種輔助操作的動作控制,實現了兩個級別的開放度,使得數控系統具有比專用數控系統更好的人機交互能力和上層應用系統集成能力,便于生產廠家和用戶對系統功能進行定制與參數調節,使系統具有更好的適應性。該系統用在17000kN×3000mm上輥萬能式卷板機上,取得了良好的效果。

(審核編輯: 智匯張瑜)

分享