引言

玻璃鋼管具有耐腐蝕、內壁光滑、流體阻力小、對輸送介質無二次污染保溫性能好和工程造價低等諸多優點,使其成為傳統鋼管的最佳替代品,在輸油輸水、化工和熱電工程中得到廣泛應用。據報導,2001年西歐玻璃鋼管的市場需求量達到6到7萬噸,且年增長率在10%以上,世界上各大知名玻璃鋼管生產企業紛紛加強研發力量,極大促進了玻璃鋼管工業的發展。目前,世界各國生產玻璃鋼管的主要方法是纖維纏繞成型法。纏繞機是纖維纏繞成型的關鍵設備,工作時,浸漬膠粘劑的纖維紗片通過纏繞機小車上的絲嘴按設計的線型有規律地鋪敷在芯模表面上形成纏繞層,多層纏繞后形成端部帶有陰螺紋的纏繞構件。

本文研制的纏繞機為臥式,芯模水平放置。纏繞時,芯模繞其主軸勻速轉動,小車電機拖動小車沿芯模軸向往復運動,帶動繞絲嘴按一定纏繞角度完成纖維在芯模上的纏繞鋪放,達到制品的技術要求。

模塊化開放式數控系統已成為當今數控技術的發展方向,本文的纏繞控制系統采用嵌入式多任務運動控制器實現主軸和小車的同步運動控制和纏繞邏輯控制。討論了基于PC機和COMI-LX運動控制器的開放式纏繞機數控系統的開發玻璃鋼管纏繞機控制系統結構纏繞機由帶動玻璃鋼管芯模旋轉的主軸、對芯模排布玻璃纖維的小車和樹脂以及固化劑供給系統等設備組成。臥式纏繞機纏繞工作時,芯模繞其主軸勻速轉動,小車電機拖動小車在工作臺上沿縱向往復運動,帶動繞絲嘴按一定纏繞角度完成纖維層在芯模上的纏繞鋪放工作。小車電機在往復運行時要根據工藝要求不斷進行加減速,而且小車和主軸負載隨著纏繞膠量的變化而變化,易造成導絲頭和芯模的相對位置的變化,從而造成線型異變和紗片搭接不良。纏繞機系統為一個慣量變化很大的非線性時變位置同步隨動控制系統,因此,采用基于電子齒輪的位置跟蹤控制方式以確保紗片搭接良好。電子齒輪模式實際上是一個多軸聯動模式,其運動效果與兩個機械齒輪的嚙合運動類似。當前軸工作在電子齒輪模式下時,需設定電子齒輪傳動比,當前軸將按照這個速度比值,跟隨主動軸運動。主動軸的運動模式可以是任何一種運動模式。當前軸運動位移增量等于與之相聯系的主動軸的位移增量乘以電子齒輪傳動比。

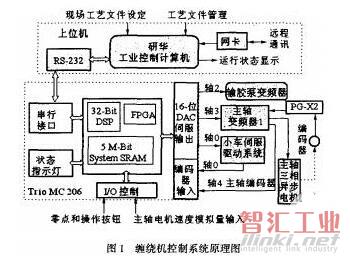

如圖1所示。上位機采用臺灣研華1PC610機箱和PcA一6179主板,它與韓國COMIZOA公司的MCOMI-LX運動控制器通過RS一232串口實現通訊,形成一個功能強大的開放式運動控制系統。工業PC機負責人機界面管理、運動狀態顯示、遠程監控和工藝文件存儲等功能,運動控制器負責實時運動控制和邏輯控制,該結構支持軟件升級和功能擴展,具有上、下兩級的開放性。

纏繞機主軸電機是7.5kW的三相交流伺服異步電動機,用博瑋BWS伺服驅動器驅動。對于主軸電機的速度,本系統采用了抗負載變化能力較大的閉環控制方式。運動控制器軸3接口的模擬量輸出作為伺服驅動器速度控制輸入信號,在運動控制器開環控制狀態下設置模擬量電壓輸出值實現變頻器速度控制。安裝于變速箱輸入軸上的一CWZ1X旋轉編碼器完成主軸轉角和速度的檢測。伺服驅動器采用帶PG矢量控制方式,PG;X2速度卡把編碼器采樣的信號一路作為伺服驅動器輸入實現速度閉環控制,一路作為速度和位置信號輸入到控制器的編碼器接口4,實現了由一個編碼器完成速度閉環控制和主軸轉角位置采樣的功能。小車采用博瑋BWS伺服電機完成精確定位,它沿玻璃鋼管軸向往復運動,按照纏繞規律以一定的響應速度和精度跟蹤主軸運動。軸0接口工作于伺服模式,完成小車伺服電機的閉環控制。主軸編碼器反饋接到MC206軸4接口,作為參考編碼器的輸入軸,為小車同步運動提供一個編碼器輸入。

纏繞機控制系統軟件設計

纏繞機控制系統上位機程序采用Microsoft公司的VC++6.0基于Windows2000平臺開發,完成工藝文件設置和管理、遠程監控和機床運行狀態顯示等功能。工控機和MC206通過串口基于MODBUS協議完成工藝參數下載和機床狀態參數上傳顯示。

通訊采用主從方式的查詢機制,系統將工控機設為主站,MC206設為從站,只有主站發出查詢時,從站才能給出響應,從站不能主動發送數據。工作時工人選定待纏繞管件型號并將工藝文件下載后,進入纏繞加工狀態,此時所有運動和邏輯控制由完成,從站僅響應主站的查詢并上傳狀態數據。即使工控機由于某種原因出現故障或死機,也不會影響當前管道的纏繞加工。從而提高了系統的穩定性和控制的實時性。

運動控制程序采用TrioBASIC多任務語言編制。通過運行在PC機上的MotionPerfect軟件將編制好的運動控制程序下載到MC206內即可脫機運行。TrioBASIC語言有三種不同類型的存儲變量:命名變量、VR()變量和TABLE區變量。命名變量是局部變量,僅在定義它的任務內有效。

變量是可被多個任務共享的全局變量,它可用于任務間通訊;TABLE區通常是用于存儲CAM/指令曲線的存儲區,本程序用于存儲纏繞管道型號的工藝文件。運行的用戶程序被稱為線程或任務。

對于復雜的多任務程序應為線程分配優先級,控制器缺省的伺服周期是lms,該周期在內部被分成三個時間片,每個時間片為1/3ms,它們在內部分別被用來處理伺服功能,通訊和通常的housekee任務。在每個時間片內剩余的時間被用于運行用戶程序。MC206最多可運行7個用戶線程,每個線程用從l到7的數字標號,最高標號的線程(線程7和6)被分配固定的時間片,它們被稱為快速任務,主要用于有以下要求的任務:要在每個伺服周期都要進行處理的任務;具有大量的運算和處理的任務;任務啟動后程序執行速度不能改變的任務。5g-線程被稱為慢速任務,它們具有共同的優先級,程序執行速度會隨任務的增加而降低。用戶可以使用指令啟動任務使其按指定的優先級運行。

在上位機軟件MotionPerfect中打開一個Terminal窗口可以設置一個CommandLine端口,它始終使用0號任務,用于從上位機輸入指令并立即運行。該纏繞機控制軟件中共建立了四個任務,其中任務7用于纏繞機電機運動控制和機床邏輯控制,任務6用于管理機床與纏繞相關的I/O信號和主軸轉速控制,任務2完成串口通訊功能,任務1實現輸膠控制。控制程序的任務功能和執行時間分配如圖2所示。其中任務7和6的優先級最高,每個伺服周期(1Ins)都分配時間片,任務1,2和/L)優先級相同,在每個伺服周期輪流為其分配時間片。纏繞程序任務功能和執行時間的分配如圖2所示。

纏繞機加工控制工作狀態分為手動、半自動和自動三種狀態。手動狀態用于單獨控制芯模和小車的運動。半自動狀態下芯模和小車協調運動進行環向纏繞,纏繞的長度由工人控制。自動工作狀態下可按工藝文件設定參數實現環向和螺旋自動纏繞。此外控制程序還具有零點校正、自動零點、斷點纏繞和纏繞過程人工干預等功能。

結束語

該纏繞機數控系統結合了工業PC機和嵌入式運動控制器的優點,充分利用了COMI-LX運動控制器的電子齒輪功能。系統可以根據工藝要求進行自動纏繞,并具有系統運行狀態顯示、遠程通訊、故障診斷與報警和反向間隙補償等功能。該纏繞機紗片寬度在80~220mm之間任意調節,可滿足不同管徑管道的纏繞要求。最高出紗速度可達Mm/min,芯模轉角分辨率為0。018。小車軌跡控制誤差小于0毫米,整機響應速度快,性能穩定,操作簡單。該系統已經應用于大慶竹田復合材料有限公司,實踐證明該系統對提高玻璃鋼管纏繞成型工藝的技術水平、自動化程度和管道質量具有非常重要的作用,并縮短了管道的開發周期,減少了工作人員的勞動強度,提高了生產效率,降低了生產成本。

(審核編輯: 智匯張瑜)

分享