“武漢市政府計劃在這建造一個汽車產業園”,上海通用汽車武漢分公司的工作人員透露。這是繼上海浦東金橋、煙臺東岳和沈陽北盛之后,上海通用的第四個乘用車生產基地,“目前只生產新別克英朗,后續還會上其他車型。”

這個兩個月前剛剛落成的一期項目,總投資70億人民幣,規劃用地2.38平方公里,整車年產能24萬輛;已經動工的二期項目投資75億人民幣,預計2017年投入使用,屆時武漢工廠年產能將達到48萬輛。

作為武漢工廠的第一批“深度游客”,鳳凰汽車對工廠的4個車間進行了深入探訪。

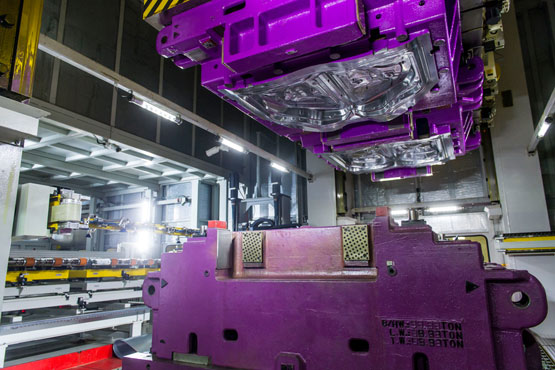

沖壓車間:自動換模僅需3分鐘

沖壓車間擁有2條高速全自動沖壓生產線、1條全自動開卷落料生產線,設計產能為每分鐘60沖次,主要承擔包括側圍外板、翼子板、門內外板、前蓋內外板、后蓋內外板、儀表板、地板、側圍內板等關鍵大型沖壓零件的生產。

沖壓車間采用高效節能的高速自動化沖壓線,采取連續運行模式,自動快速換模,整線自動換模時間僅需3分鐘。相比斷續高速壓機線,沖壓車間采用的連續模式沖壓線采用相同整線速度,工件質量提升,同時可節電23.52%。

首次應用一模多件工藝:實現前后門內板一模四件、鋁板前蓋內外板一模兩件、前中地板一模三件,生產效率由原來的平均每分鐘15.8件可提升至31.6件,顯著提升沖壓車間產能。

首次采用前蓋外板碎屑吸收裝置:將切削產生的碎屑吸收至管道中,直接排入工作臺地坑,更大限度避免碎屑被帶入模具或者在零件表面產生碎屑壓印,不僅保證了產品質量,也提高了生產效率。

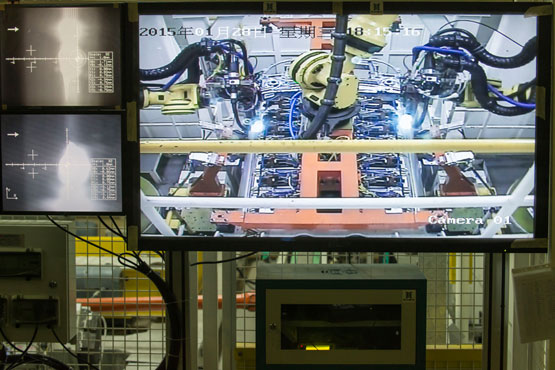

車身車間:自動化率97%

車身車間擁有452臺機器人,自動化率高達97%,采用了多項業內領先的工藝和設備,包括等離子釬焊、R-1000iA系列輕量化機器人、隨行工裝、車身高密度機器人工位、車身補焊線高密度機器人工位、側圍內板機器人上料工位、機器人弧焊、自動焊機維修系統等。

首次使用等離子釬焊工藝:在車輛的四門區域采用等離子釬焊工藝,速度為普通焊接的2-3倍,并且焊接熱變形小、無氣孔,焊縫寬度僅為普通焊接的1/3。車頂與側圍激光釬焊:業內主流激光釬焊工藝,可確保高強度鋼材以最優的結構相互拼合,使產品更加美觀,同時增強密封性、提高焊接區域的強度,進一步提升駕駛座艙的安全性。

首次使用輕量化機器人,并配輕量化焊槍。車身主線單工位6臺機器人全部使用R-1000iA系列輕量化機器人,運動速度快,體積更小,匹配輕量化焊槍可迅速提升工作效率,同時單個焊點能有效節約電能20%。車身補焊線單一工位內布置焊接機器人16臺,焊點可達232個,有效提高工作效率。中頻焊機RAFT技術能夠焊點飛濺率降低60%,提升焊接質量,確保了車身強度及安全性。

涂裝車間:高效&環保

油漆車間共采用涂膠機器人、噴涂機器人及各類開門開蓋機器人108臺,自動化率達85%,有效保證了產品質量的可靠性及一致性,極大改善了人機工程。

引進鋯系薄膜、高泳透力電泳、3-WET噴涂、干式文丘里等前沿工藝與設備,結合行業主流水性漆工藝,實現了車間面積經濟化、產品質量穩定化、能源消耗最低化、廢物排放最少化。

采用先進的薄膜前處理工藝,采用鋯氟酸作為反應介質,與傳統鋅系磷化工藝相比,轉化膜厚度變薄,基本實現無渣、無酸、無重金屬排放。水性功能性中涂(BCP)噴房完成的水性功能性中涂(BCP)涂層提供車身抗石擊、耐老化和外觀性能。

先進的3-WET噴涂工藝:取消了中涂噴房和中涂打磨,一次性連續噴涂,最后烘干,揮發性有機化合物(VOC)排放降低至35g/㎡以下,達到國際一流、國內領先水平。噴房使用4個機器人噴涂車身內部區域(門框及門蓋內表面)替代手工噴涂,不僅節約油漆材料,更降低新風量,節約能源。噴房排風循環利用,減少能源消耗,可節約10%以上的電能和天然氣,節能環保。

總裝車間:智能為上

總裝車間生產線由內飾線、底盤線、終裝線、門線、發動機線和檢測線組成, 包括134個主線工位,具備年裝配24萬輛整車的生產能力。

總裝內飾線使用了國內領先的雙向可升降大平板、智能化自動涂膠機器人和自動上料機構。機器人自動識別車型,自動抓取玻璃進行涂膠作業,可靠性、穩定性高。該設備采用國內領先的3D視覺系統來完成膠型的質量檢測,時時監控膠型的高度和寬度,參數異常時自動報警。

前后風擋移栽采用分離設計,取料后可分別自動追趕車輛,并與車輛同步隨行,在提升了生產效率的同時也提高了裝配質量。

總裝底盤線采用現代化EMS+VAC(Electrical monorail system + Variable Adjustable Carry)機運設備,EMS吊具可滿足任意工位任意車型不同操作高度的要求,AGV具備自主導航功能,可以和EMS吊具實現精確的同步,通過高精度托臺,實現了車身和底盤的精準定位和拼合,拼合精度可達0.1 mm。

總裝門線機運采用摩擦驅動(FDS)系統,相比普通的鏈條機動線具備無潤滑、清潔、靜音等優點。

總裝檢測線四輪定位設備采用世界最先進的非接觸式3D激光頭進行檢測,檢測精度遠遠高于之前的2D激光頭,它測試的所有數據全部上傳通用汽車全球車輛數據庫,終身保存。

檢測線雨淋噴房將對每臺車進行360個噴嘴90秒的強力水沖擊測試,約5噸的噴水量,模擬世界上最大雨量的4倍,以檢驗車輛的密封性。

(審核編輯: Doris)

分享