引言

超精密加工技術是為適應現代高新技術發展需要而發展起來的先進制造技術,是一門綜合應用了機械技術、現代電子、控制技術、傳感器技術、材料科學、光學和計算機技術等的高新技術,是光機電一體化的結晶。目前已成為現代先進制造技術的重要發展方向,是衡量國家科學技術發展水平的重要標志。

在超精密加工技術的研究和發展過程中,超精密機床起到了決定性的作用,它是實現先進制造技術的重要基礎裝備,是一個國家超精密加工技術水平的重要指標,是在國防工業和民用高新工業中應用最為廣泛的超精密加工設備。美國、西歐和日本等發達國家都把發展超精密數控加工作為發展國家制造技術的重要戰略,投入了大量的人力、物力進行開發,并取得了很大的成就。我國在超精密數控機床的研制方面起步較晚,雖然取得了較大的進步,但與發達國家相比仍有很大的差距。尤其是在大型超精密數控機床方面,至今我國還沒有能夠自行研制出能加工<600mm以上尺寸零件的大型超精密數控加工的設備。因此,依靠自己的力量,研制出大型超精數控機床及其相關技術具有重大理論意義和實際價值。我們利用PMAC運動控制卡的優越性能開發出了一套應用于大型超精密車銑機床的數控伺服系統。

1.超精密車銑機床總體結構

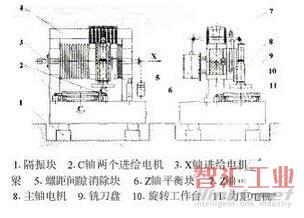

機床采用雙立柱、雙橫梁立式龍門結構,為X軸和Z軸兩軸聯動加工。X軸的最大行程為600mm,Z軸的最大行程為200mm。機床加工工件最大直徑為<1000mm,加工精度優于2μm,數控系統的分辨率為50nm。機床的結構如圖1所示。

圖1超精密車銑機床總體結構圖

(1) 作為銑床使用時

對稱安裝在旋轉工作臺兩側的兩臺交流伺服電機經過摩擦輪和諧波減速器減速后驅動工作臺實現旋轉進給; 安裝在Z軸上的模擬主軸電機接收CNC的加工指令后驅動其下端的銑刀盤旋轉,實現銑刀的切削功能; CNC控制X、Z軸的伺服電機完成兩軸聯動的插補加工功能。

(2) 作為車床使用時

此時兩摩擦輪機械脫開,工作臺由與其同軸安裝的力矩電機驅動,實現平穩旋轉運動,執行普通車床的工件主軸功能; 此時,Z軸上的主軸電機被鎖定,卸掉銑刀盤后,換裝車刀,由CNC驅動X、Z軸電機控制刀具完成兩軸聯動插補加工功能。

2.超精密車銑機床數控系統的硬件構成與功能

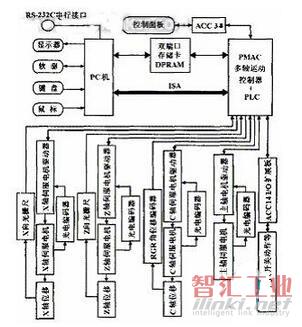

機床數控系統采用PMAC卡嵌入工業PC機的形式,構成雙CPU的開放式數控系統,其中PC機作為數控系統的上位機,主要完成系統的協調與管理工作,如通訊控制、圖形顯示、動態仿真等。并根據加工工件的精度要求,對所加工工件輪廓曲線進行數據點的離散,按照給定曲線形式來對所加工曲線進行分段擬合,完成對加工輪廓曲線的粗插補,實現數控編程。PMAC卡作為數控系統的下位機,主要完成電機位置和速度的實時控制,如對由PC機離散所得的曲線段進行精插補運算和螺距補償等工作。超精密機床的數控伺服系統的結構如圖2所示。

圖2基于PMAC控制卡的超精密機床數控伺服系統結構框圖

作為上位機的PC機主要通過調用下位機PMAC卡中的相應變量和功能函數等應用程序接口與下位機進行信息交換,實現指令的傳送和信息的獲取等通訊功能。

PMAC運動控制卡與PC機之間采用ISA總線和雙端口RAM (DPRAM) 兩種方式進行數據通訊。雙端口RAM主要用來與PMAC卡進行快速的數據通訊和命令通訊。DPRAM在用于向PMAC卡寫數據時,不但能在實時狀態下快速地將位置數據信息或程序信息進行重復下載,而且,在從PMAC卡中讀取數據時,還可以快速地重復獲取系統的狀態信息。若系統不使用DPRAM,這些數據則必須用PMAC卡的在線命令,通過ISA總線進行數據的存取。超精密機床的控制系統利用DPRAM進行數據的自動存取,不需要經過通訊口發送命令和等待響應,大大提高了系統的響應速度,從而提高了系統的加工精度。同時也方便了控制系統中模塊之間的快速通訊和地址表的設定,便于編程。

PMAC運動控制卡是整個數控系統的核心,其內部集成了DSP數字信號處理器、內部總線、固化的伺服運算算法、PID +陷波濾波器、數模轉換器、用戶門列陣和光電隔離電路等芯片,其采用的MotorolaDSP 56000 系列CPU,可同時控制8 個軸同步運動,每軸的伺服控制周期僅為40μs,位置控制精度±1Cts,從而使得數控系統的分辨率僅取決于伺服系統的脈沖當量。PMAC卡可以控制任意型號的電機,且能直接與編碼器或光柵尺等輸出的正交編碼信號相連接,作為位置反饋,形成閉環控制; 內置的PLC使得其在前臺有程序運行的同時,可在后臺運行多達32個PLC程序。這些PLC程序能以很高的采樣速率監視模擬輸入和數字輸入,設定輸出值,發送信息,監視運動參數,改變增益值和命令運動啟動/停止序列,用以實現機床的邏輯控制。

超精密機床的數控伺服系統除了數控系統外,還包括擴展I/O 板(如圖中的ACC14 和ACC34 等) 、伺服放大器、伺服電機、主軸放大器、主軸電機和位置反饋元件等。

X、Z軸的伺服電機和工作臺C軸的磨擦輪驅動電機均選用αi系列電機。伺服驅動器采用高速高精度的HRV (High Response Vector) 控制,并具有高精度的電流檢出能力,可以實現高速、高精度、穩定的進給。

進給軸X、Z采用雙反饋的策略,速度反饋通過裝在伺服電機上的光電編碼器來實現; 位置反饋利用海德漢(Heidenhain) 的精密光柵尺實現,并選配倍頻轉換卡,使反饋系統位置分辨率優于40nm,從而使得整個數控伺服系統的分辨率優于50nm。

3.超精密機床數控系統的軟件結構與功能

超精密機床數控系統的軟件控制管理技術是其關鍵技術。為實現系統的開放性和實時性,研制了一套較為完善的數控機床的控制管理軟件,其具有文檔管理、數控編程、參數設置、數控加工、加工仿真、故障診斷等功能。整個系統的軟件流程框圖如圖3 所示

圖3超精密數控機床數控系統軟件組成

(1) 文檔管理模塊。主要用于數控文件的輸入、選擇、復制和刪除等操作,實現文檔的管理和系統內部的數據交流。并能自動產生文件變更日志,記錄相關文檔的操作內容和時間。

(2) 數控編程。可進行圖形編程或NC編程。系統不僅能夠進行直線插補和圓弧插補,而且能實現樣條曲線插補和NURBS插補,產生離散點數據,生成刀位文件,經自動編程系統的前置處理和后置處理,輸出數控加工G代碼,驅動數控機床完成零件加工任務; 在NC編程中,用戶可以在編輯區進行G代碼的編輯。

(3) 參數設置。主要指機床系統參數設置和補償參數設置。其中機床參數設置包括機床復位、主軸無級調速、設零及回零點、變當量點動、變速連續運動和動態顯示運動等功能。補償參數設置主要是為了消除或減小加工中可能出現的誤差,事先對一些可以預測的誤差進行補償參數的設置。包括對刀、刀補設置、間隙補償設置、螺距補償和溫度補償設置等。

(4) 數控加工。主要是根據指令信息對零件進行加工和控制。包括自動加工和手動加工兩種方式。

當選擇自動加工方式,系統先選擇并讀入加工文件,然后進行檢查和譯碼,在加工過程中可以選擇單段運行和連續運行兩種模式。當選擇手動加工方式時,則要對伺服軸、主軸和刀架進行手動控制。

(5) 加工仿真。在真實加工之前,為了更好地了解所加工零件的外觀、所制定的加工路線的優劣,可以先進行仿真加工,動態顯示整個零件的加工過程。加工仿真模塊具有設計毛胚、選擇刀具、錄入程序和仿真加工等功能。

(6) 故障診斷。故障診斷模塊中的機械故障診斷主要是對整個機床的機械部件進行監控、檢測,及時發現其因機械問題引起的故障,并進行分析和診斷。電氣故障診斷是對機床電氣連接、邏輯控制和作為上位機的PC機的內存、磁盤等進行診斷,同時還能對伺服信號進行檢測,并能對編程輸入中的代碼進行診斷,以實現系統編程的可靠性。

(7) 其它功能。主要有數據、圖形的輸出和幫助功能等。

4.超精密機床數控系統軟件編程

基于PMAC運動控制卡的數控系統的軟件編程采用在VC中調用Pcomm32動態連接庫,實現PC機與PMAC卡之間的通訊。Pcomm32中含有200多個函數,涵蓋了PC機與PMAC卡以及DPRAM之間進行通訊的所有方法,可在Windows95 /NT 下運行。

Pcomm32共包括三個部分:

PMAC1DLL - 32位通訊函數庫 PMAC1SYS - Windows NT下的內核驅動器 PMAC1VXD - Windows 95 下的32 位虛擬設備驅動器

開發過程中使用的主要通訊函數包括:

初始化函數:

OpenPmacDevice ( ) - 允許使用PMAC卡 PmacConfigure ( ) - 對通訊進行配置 PmacGetDp ramAvailable ( ) - 初始化DPRAM

操作函數:

PmacSendLineX( ) - 向PMAC卡寫入命令 PmacGetLineX( ) - 讀取PMAC卡的響應 PmacDPRSetWord ( ) - 向DPRAM寫入數據 PmacDPRGetWord ( ) - 讀取DPRAM的響應

在每次PC機與PMAC卡之間的通訊動作結束時,必須使用ClosePmacDevice ( ) 函數關閉所有與PMAC卡通訊的流程。

5.結論

本超精密車銑機床的數控伺服系統充分利用了PMAC控制卡的優越性能,構建了雙CPU 的開放式數控系統。并采用了光電編碼器和精密光柵形成雙閉環控制,極大地提高了系統反饋補償的能力,使機床具備了超精密的定位和軌跡控制性能。系統不但具備了很好的開放性,有優越的數控編程、數據管理、加工檢測、動態仿真等功能,而且精度高、響應快、行程大,能充分滿足所裝備的大型超精密車銑機床的技術要求,采用該機床能實現大型光學零件的金剛砂刀具的超精密加工。

(審核編輯: 智匯張瑜)

分享