航空發動機是飛機的核心部件,而機匣是航空發動機的主要零件之一。目前航空發動機機匣多采用鈦合金、高溫合金等耐高溫、難切削材料;結構上以回轉輪轂面為主體周向分布柱狀島嶼凸臺,零件最薄處僅 2~3mm厚,屬多島嶼復雜薄壁結構件,如圖1所示。機匣銑削前的過渡毛坯通常為車削加工后的回轉件,從過渡毛坯到最終成品的加工過程中,絕大部分余量在粗銑加工階段去除。因此,實現機匣高效粗加工是縮短其制造周期的關鍵。

插銑加工是一種高效粗加工方法,目前插銑加工越來越廣泛地應用于難加工材料、大余量復雜結構件的粗加工中。國內外學者對插銑加工軌跡規劃進行了大量的研究,日本學者C.Hirano等[1]利用二維C-space方法求取無干涉刀軸范圍,在此基礎上對刀軸進行調整實現五軸高效插銑粗加工。埃及學者T.Tawfik等[2]利用不同大小刀具進行插銑加工,采用重疊填充圓法對插銑走刀路徑進行優化,試驗證明該方法可提高插銑加工效率。國內西北工業大學對復雜零件插銑加工技術進行了比較深入的研究:利用直紋面逼近整體葉輪葉型曲面以確定通道內可插銑粗加工區域的邊界,進而規劃插銑加工軌跡[3];基于最小面積原理求取開、閉式整體葉盤通道偏置直紋包絡面,在此基礎上進行開、閉式整體葉盤插銑軌跡規劃,有效實現了開、閉式整體葉盤的多坐標開槽粗加工[4-5]。哈爾濱工業大學梁全等[6]根據直紋面葉片的偏移邊界矢量,利用四元數插值方法計算插銑加工的刀軸矢量,并推導了多坐標插銑加工的行距和步距計算公式,保證了插銑加工效率。

本文針對航空發動機機匣結構特征提出一種插銑粗加工軌跡生成算法,根據機匣零件結構進行加工區域劃分,規劃插銑走刀路徑,插銑刀軸計算,加工干涉判斷與處理,最終生成插銑加工軌跡。

機匣結構分析與加工區域劃分

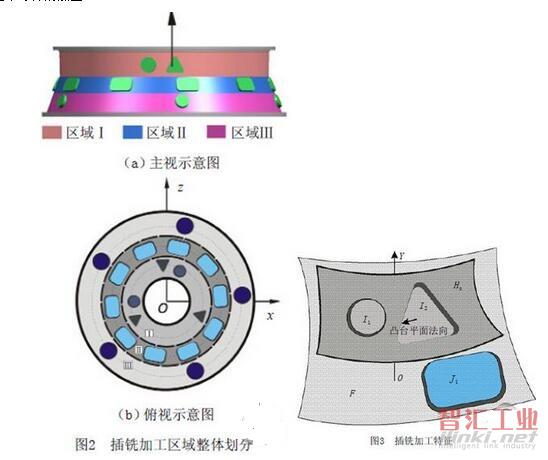

機匣以回轉輪轂面為主體,沿周向呈一定角度分布若干類不同形狀的島嶼凸臺,結構復雜、尺寸較大,實際加工中通常根據島嶼凸臺位置關系將整個加工區域沿零件回轉軸方向分為若干環形加工區域(圖2)。對每個環形加工區域按周向角度劃分成扇形加工區域,其部分區域具有相同加工特征(圖3),為提高加工軌跡生成速度,對具有相同加工特征的區域只需規劃其中一處加工軌跡,其余區域加工軌跡可通過坐標變換獲得,從而以最少的加工區域插銑刀位軌跡規劃完成整個零件的加工。

對任一加工區域規劃插銑刀位軌跡應在不發生干涉的前提下最大限度地去除毛坯,其加工特征F包括:該區域輪轂面Hs、位于Hs 內的島嶼(內島嶼){I}、位于Hs外但在加工時可能與其發生干涉的島嶼(外島嶼){J},根據加工特征F對該區域進行無干涉五坐標插銑加工軌跡規劃。

機匣插銑加工路徑規劃

針對機匣這類多島嶼復雜結構件可采用行切與環切相結合的方式進行插銑加工。為最大限度地去除毛坯,應在內島嶼 周圍以凸臺平面法向為刀軸矢量環凸臺插銑走刀;而對凸臺以外的區域,采用等高行切法可改善插銑加工時因加工深度不同引起的刀具磨損加劇,提高加工效率,降低加工成本。

1加工走刀路徑

如圖4所示,插銑加工走刀路線求取步驟如下。

(1)計算加工區域輪轂面HS處回轉母線弧長LC,根據插銑加工參數及LC大小在輪轂上沿回轉軸(Y軸)方向按等弧長提取n條等參線ci (v),其中1≤i≤n,0≤u、v≤1。由于輪轂面為回轉面,故ci (v)為圓弧。

(2)分別將島嶼凸臺平面邊界向外偏置距離D (D=刀具半徑r+凸臺側邊加工余量Δ)得到曲線Coff,將曲線Coff沿該島嶼凸臺表面法向向輪轂面投影,得到封閉曲線lj,其中1≤j≤N,N為凸臺個數。

(3)利用曲線求交算法,分別求取圓弧ci (v)位于封閉曲線列{lj}之外的部分得到離散曲線組{}即為第i行等高行切走刀線(1≤k ≤Ki, Ki為第i行走刀線段個數)。

曲線組列{{}}(1≤i≤n)與曲線組{lj}( 1≤j≤N)即為插銑走刀路徑,首先分別沿曲線組{}等高插銑加工,然后分別沿曲線列lj繞凸臺插銑加工。

2刀位點選取

插銑加工過程中,加工步距對加工效率和表面加工質量具有重要的影響:若加工步距過大,會導致加工殘留量過大甚至出現相鄰插銑刀位點之間留有未加工殘留毛料的情況;若加工步距過小,加工效率下降,因此應該選擇合適的步距參數。固定軸插銑加工中步距確定比較簡單,只需取相鄰刀軸線距離即可;而在多坐標插銑加工中,由于相鄰兩切削力軸方向不同,其步距隨切削深度的變化而變化,通常需取相鄰插銑行在有效切削區域刀軸線距離最大值作為加工步距。

機匣插銑加工中,島嶼凸臺周邊采用固定軸環切法插銑加工,故刀數與刀位點的選取可根據預設步距值及走刀線弧長確定。而對其他區域等高行切插銑加工時應使插銑刀軸變化均勻,并根據相鄰插銑步刀軸變化情況確定其插銑加工位置以選取刀位點以提高加工效率。

插銑刀軸計算

1初始刀軸計算

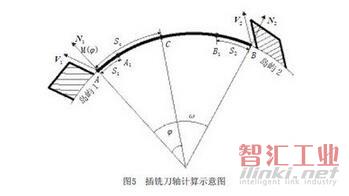

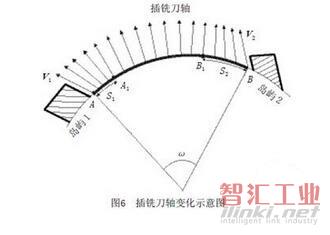

根據上一節所述,對機匣進行五坐標插銑加工時,沿島嶼凸臺周圍環切采用該凸臺平面法向作為插銑刀軸,在不與凸臺發生干涉并最大限度地去除凸臺周圍毛坯。而在等高行切插銑中,一方面取與刀位點處輪轂面法向作為插銑加工刀軸可減小加工后零件表面殘留量[7-8] ,并可使切削段上的刀軸均勻變化;另一方面受島嶼凸臺干涉影響,若切削段端點位于環切線組{lj} 上,則該端點處的刀軸矢量需取其凸臺平面法向。上述情況可能造成因端點處刀軸矢量與中間刀位點處刀軸偏差過大導致加工中刀軸突變,因此采用計算切削段端點與中間刀位點刀軸矢量偏差值,在切削段兩端取刀軸調整區間,在區間內對刀軸進行調整使刀軸變化均勻。如圖5所示的某切削段 沿機匣回轉中心(Y軸)方向的俯視示意圖,兩端均位于環切線上,現以該情況為例說明切削段初始刀軸計算方法。

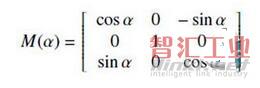

AB為某行中的某一切削段,中間刀位點處取輪轂面法向作為插銑加工刀軸,因切削段為等高圓弧且輪轂面為回轉體,切削段上任意兩點P1,P2處的輪轂面法向T1,T2之間的關系為T2 = T1M(),其中M()為過切削段圓弧中點O繞零件中心軸向(Y軸)順時針旋轉的變換矩陣:

其中,α為P1、P2之間在圓弧上的圓心角。

由于端點A、B處受島嶼凸臺干涉影響,A、B處以凸臺平面法向作為插銑刀軸,為保證該切削段插銑加工時刀軸均勻變化,應對刀軸矢量進行調整。在切削段頭尾各取一刀軸調整區間AA1、BB1,在區間內對刀軸進行調整使刀軸變化均勻。該切削段刀軸計算方法如下。

(1)計算切削段兩端點A、B處單位化刀軸矢量V1 (沿島嶼凸臺1平面法向)、V2 (沿島嶼凸臺2平面法向),及該點沿輪轂面法矢單位化矢量N1、N2,計算AB夾角ω及AB弧長 S = RC,其中 為AB夾角,RC為圓弧半徑。

(2)計算預調整區間AA1、BB1弧長S1 =V1 -N1—/、S2 =—V2 -N2/,其中Λ為單位弧長刀軸變化量,根據加工參數預先設定。

(3)若S≥S1 + S2,則切削段兩端各取一段刀軸調整區間,位于該區間外的刀軸取刀位點處輪轂面法向,此時與端點A呈順時針角度φ(0≤φ≤ω)處的刀位點C處刀軸矢量VC為:

當0≤Sc(φ)≤S1時,VC= (V1-N1) ×M(φ)(S1-Sc(φ))/S1+N1×M(φ);當S1≤Sc(φ)≤S-S2時,Vc=N1×M(φ);當S-S2≤Sc(φ)≤S時,Vc=(V2-N2)×M(φ-ω)(S2-S+Sc(φ))/S2+N1×M(φ)。

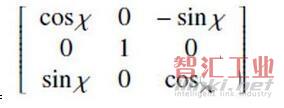

其中表示AC弧長,M(χ)表示過圓弧AB圓心繞回轉軸(Y軸)順時針旋轉角度x的旋轉變換矩陣:

M()=

(4)若S < S1 + S2,則整個切削段 AB為刀軸調整區間,則與起點成角度φ處的刀位點C 處刀軸矢量VC=(V1-N1)((S-Sc(φ))×M(φ)+(V2-N2)Sc()×M(-ω))/S+N1×M(φ),其中0≤≤S。

圖6為利用該方法計算求取的某插銑切削段刀軸變化示意圖。

2刀軸干涉判斷與處理方法

對機匣插銑刀位點的初始刀軸計算后,為保證加工過程中刀具與零件不發生碰撞,應與加工特征中內、外島嶼{I}與{J}進行干涉判斷,由于島嶼凸臺形狀簡單,可通過快速干涉判斷并根據干涉判斷結果對刀軸矢量進行調整,從而提高計算效率。

2.1 島嶼凸臺預定義

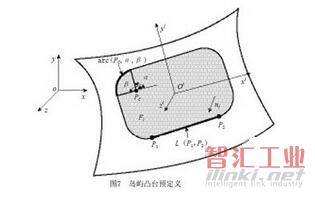

島嶼凸臺一般由若干直線與圓弧組成的封閉曲線集沿某固定方向拉伸而成,在進行判斷干涉之前,需要對凸臺進行預定義。以插銑加工區域中的第i個島嶼凸臺為例對其進行預定義(圖7),步驟如下。

(1)提取島嶼凸臺上表面Fi及其法向ni;

(2)以Fi所在平面為XOY面,凸臺面中心為原點,ni為Z軸建立局部坐標系oixiyizi,其中X、Y軸方向可根據笛卡爾坐標系右手定則任意確定,計算該局部坐標系與全局坐標系oxyz 之間的映射關系;

(3)在凸臺表面邊界上提取所有直線在局部坐標系oixiyizi下的端點坐標X、Y,構成直線數列{L(P1, P2)};

(4)提取凸臺表面邊界上所有圓弧在局部坐標系oixiyizi下圓心坐標PC、圓弧起始角α、終止角β,構成圓弧數列{arc(PC,α,β)} 。

重復上述步驟,將插銑加工時涉及到的所有內外島嶼凸臺進行預定義,獲取其局部坐標系、直線數列和圓弧數列。

2.2 干涉判斷與處理方法

按照圖6所提的插銑路徑規劃方法可保證在插銑加工過程中刀具與島嶼凸臺底部不發生干涉,并且插銑刀軸與輪轂面法向呈小傾角,實際加工中若刀具與島嶼凸臺平面不發生干涉,則刀具與該凸臺不發生干涉。求取初始刀軸后,對島嶼凸臺預定義,根據刀具與島嶼凸臺的位置關系判斷是否發生干涉,若發生干涉則計算過切程度并據此調整刀軸方向。

現設某刀位點BP,以為初始刀軸和其中一島嶼凸臺干涉判斷與調整進行說明(圖8(a))。

(1)求取刀位點BP與刀軸方向 在該島嶼凸臺預定義局部坐標系oixiyizi下的坐標分別為點()與單位化刀軸矢量(),以刀具軸線為中心線,半徑為R (R=刀具半徑r + 凸臺側邊加工余量Δ)作圓柱面St;

(2)在局部坐標系oixiyizi下,求取平面z=0與圓柱面St截交線,得到一個z=0平面上的橢圓E;

(3)在平面oixiyi平面上根據橢圓E方程與凸臺平面上圓弧、直線經預處理后的信息{arc(PC,)}、{L(P1, P2)},判斷橢圓E是否與凸臺平面相交,若橢圓E與凸臺平面不相交,則刀軸方向與該凸臺不發生干涉;

(4)若橢圓E與凸臺平面相交,根據計算幾何知識[9-11],計算橢圓E嵌入凸臺平面最內點CP,及CP至凸臺面邊界最近點FP的距離d;

(5)將橢圓E中心點EP沿CPFP方向移動距離 d得到新點EP',將方向作為新的刀軸方向,其中為調整系數,取1.2~1.5;

(6)重復步驟3~5直至得到與該凸臺不干涉的刀軸矢量,如圖8(b)所示,經坐標轉換求取在全局坐標系下的刀軸坐標方向。

利用上述方法再將刀具與其他島嶼凸臺進行干涉判斷并調整刀軸,最終得到與所有凸臺都不發生干涉的刀軸作為最終插銑加工刀軸。

針對圖1所示的某發動機機匣,在加工區域內,根據實際加工工藝,按照上述方法得到該區域的插銑加工軌跡。在插銑加工過程中刀軸矢量均勻變化并且不發生干涉,快速實現了機匣五軸插銑刀位軌跡編程。

結束語

(1)根據機匣的結構特征對其進行插銑加工區域劃分可提高編程效率,利用等高行切法與環切法可簡單有效地規劃五坐標插銑走刀路徑;

(2)提出的刀軸計算方法使加工時刀軸矢量均勻變化,根據計算刀具與島嶼凸臺的干涉程度對刀軸矢量進行調整,可防止加工干涉;

(3)本文提出的機匣插銑加工方法不僅可快速有效地實現機匣五坐標插銑加工軌跡編程,也適用于其他復雜多島嶼零件的多坐標插銑加工。

本文共有參考文獻11篇,因篇幅有限,未能一一列出,如有需要,請向本刊編輯部索取。

(審核編輯: 智匯張瑜)

分享