0 引言

在產品的整個生命周期中,車間作為產品質量和生產計劃的最終保證場所和生產成本的主要發生地,其制造水平在很大程度上制約著整個企業的制造水平。信息技術支持下的網絡化制造的成功與否,不僅取決于企業上層管理的數字化和信息化,也取決于車間底層的數字化和信息化,后者的實現則更加困難。車間是一個復雜的不確定型系統,單純依靠計算機和自動化技術來實現車間數字化制造和系統的集成是不現實的。車間數字化制造的可行的和最佳的模式是把無線通信技術和智能移動設備引進來,創建能充分發揮“人的智能”和“機器智能”的人機協同工作模式。該模式由車間計劃管理層、現場調度層和設備層3個層面組成。

車間管理層配置車間數據庫服務器,Web 服務器, CAD/ CAPP/ CAM 工作站和計劃調度工作站,對現場調度層和加工設備層進行管理和提供技術支持。

現場調度層的主要任務是對車間層制訂的調度計劃進行實時監控、實時反饋和調整,它是一個在車間數據庫和服務器支持下,以移動和分散為主要特點的層次。以車間個人數字助理( ShopFloor PDA) 協助調度員實時采集現場數據,及時獲取車間數據庫和服務器的支持和提供反饋信息,快速靈活地做出決策。

設備層則根據現場調度層服務器的調度計劃或加工程序來完成加工任務。實踐應用證明,能夠支持移動控制和人機協同的新型數控系統,則是人機協同車間數字化制造整體解決方案的關鍵部分。因此,研制新型數控系統已成為一項開拓性的任務。

1 新型數控系統的體系結構

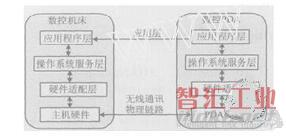

新型開放式數控系統體系結構,如圖1 所示。

圖1新型數控系統體系結構

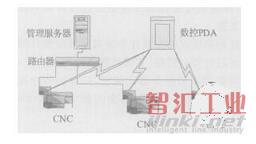

它主要由兩部分構成:一部分安裝在機床上,稱為機床控制器,完成傳統的運動控制和PLC 功能;另一部分安裝在掌上電腦上,稱為數控PDA ,它完成編程、仿真、機床調整、加工數據采集,以及從車間調度層和車間管理層下載工藝數據、巨型加工程序等。數控PDA 和機床控制器之間通過藍牙無線通信技術實現近距離通信,一臺數控PDA 可同時控制多臺數控機床,構成一個人機協同的柔性制造單元MMC(Man2Machine2CooperativeCell) 。其成本不僅比傳統的柔性制造單元FMC(Flaxible Manufacturing Cell) 大大降低,而且更加靈活可靠,如圖2所示。

圖2人機協同的柔性制造單元

在正常生產條件下,當MMC 接到一個定單,數控PDA 就完成單元內各臺機床的調整和加工參數設置,并在加工過程中采集和分析機床和MMC的狀態數據;當機床發生故障時,數控PDA則協助操作者進行故障診斷和排除故障。同時,操作者在數控PDA 的協助下,與車間或單元調度服務器聯系,共同調整生產調度計劃。

因此,這種具有移動控制功能的數控PDA 就成了一種理想的智能化的人機協同工具,它可以隨時隨地獲取信息,使人的形象思維、直覺判斷和經驗與基于長期存儲、精確推理與快速數據處理的機器智能無縫地結合起來,實現靈活快捷的最佳決策。這種人機協同的制造模式,能夠更好地實現車間底層信息集成。

2 機床控制器

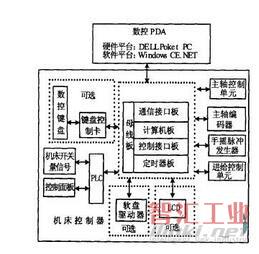

如圖3 所示,數控系統的機床控制器采用的是基于工控機的開放式結構和模塊化的設計思想,根據數控設備的特點和功能要求,可以選擇所需的功能模塊,選用的是IP26S 底板、SBC2657 主板、NEC 液晶屏、研華6740 接口板、IPC 5000 型16位脈沖量輸入計數/ 定時器板、TENDA PCI 無線網卡及DELL Pocket PC 等相關硬件。

圖3 新型數控系統的應用實例

SBC2657 工控主板作為數控系統的核心,對輸入到CNC 裝置中的各種數據、信息(零件加工程序,各種I/ O 信息等) 進行有關的處理和運算,根據處理的結果向其他功能模塊發出控制命令,傳送數據,順利地執行用戶的指令。

研華6740 控制接口板用于檢測和控制在數控機床運行過程中CNC 內部和機床上的各種行程開關、傳感器、按鈕、繼電器及變頻器等,從而實現主軸的啟停和變速、換向、換刀、工件夾緊、松開、液壓、冷卻及潤滑系統運行等。

TENDA PCI 通信接口板主要實現數控機床控制器部分和數控PDA 進行通信。數控PDA 通過無線網絡向機床控制器發送報文、工作指令和刀具數據等各種參數,控制數控機床的各種調試命令。機床控制器則可以將其采集到的機床狀態、加工信息及報警信息等數據,進行必要的處理后經無線網絡上傳給數控PDA ,供其調度和處理。IPC 5000 型16 位計數/ 定時器板是系統中的重要組成部分,它主要用于周期性的中斷信號產生、插補運算的適時觸發、位置檢測、伺服控制和PLC掃瞄等強實時性任務。

3 數控PDA

在這種基于無線通信的開放式數控系統中,現今的數控系統中的很大一部分功能將被轉移到數控PDA 上。這些功能主要包括加工程序的編制、仿真與下載( 包括手工編程和從CAD/ CAM工作站或臺式電腦上下載巨型加工程序) 、機床調整、加工數據和機床狀態的采集等,而機床控制器則主要執行實時運動控制和PLC 功能,這將使其成為真正的嵌入式系統,而數控PDA 則代替了傳統數控系統的人機界面,成為多臺數控機床共享的設備,不僅大大降低數控系統的體積和成本,而且使數控機床操作更加人性化。這種專業化的掌上電腦2數控PDA 還可以通過無線通信的方式上網,一方面獲取現場數據,另一方面從車間(或單元) 服務器乃至CAD/ CAM 技術中心獲取支持,因而極大地加強了數控系統的功能。可以看出,數控PDA 將成為新一代人機協同柔性制造單元的一個核心裝置。

4 軟件平臺的選擇

機床控制器及數控PDA 的操作系統和軟件開發平臺的選擇十分重要,應從功能、可靠性、普及性和技術支持的易獲得性等多方面綜合考慮。在當今高速高精度和網絡化制造的時代,尤其要重視實時性和聯網能力這兩個方面。

自從20 世紀90 年代提出開放式數控系統以來,至今仍未找到一種較理想的操作系統平臺。國內外目前的開放式數控系統所采用的不外乎兩種方式,一種是基于DOS ,另一種則基于Windows。DOS 是運行于16 位實模式下的單任務操作系統,實時性好,但受16 位實模式的限制,系統功能不強,可靠性不易保證,尤其是網絡功能薄弱。Windows 功能強大,但體系和結構龐大,實時性差,不能滿足數控要求,因此不得不另配置運動控制卡等。

Windows CE.NET 是一種實時性較強的嵌入式操作系統,兼備DOS 和Windows 的優點,“小而精”,是完全開放的模塊化體系結構,支持藍牙和802. 11x 無線移動通信協議以及友好的圖形界面。雖然還有其他實時嵌入式操作系統可供選擇,但因其有Microsoft 公司和第三方開發商的軟、硬件技術支持,從易得、易用和能較快實現產品化的實際出發, Windows CE. NET 不失為一種較理想的數控系統開發平臺。

本研究采用Visual Studio .NET作為數控PDA應用程序的主要開發平臺,因為它是一套完整的開發工具, 可以用于生成ASP Web 應用程序、XML Web services、桌面應用程序和移動應用程序。Visual Basic . NET、Visual C + + . NET、VisualC # .NET 和Visual J # . NET 全都使用相同的集成開發環境( IDE) ,該環境允許它們共享工具并有助于創建混合語言解決方案。另外,這些語言利用了.NET Framework 的功能,此框架提供對簡化ASP Web 應用程序和XML Web services 開發的關鍵技術的訪問。Visual Studio .NET 集成開發環境還包括開發智能設備(如Pocket PC) 應用程序的工具。

通過使用這些工具和. NET Framework 精簡版Compact Framework ,可以高效和高質量的開發數控PDA。

機床控制器不像數控PDA ,它不僅要有無線通信能力,還必須配備各種輸入輸出接口和板卡,以實現伺服控制、主軸調速及PLC 控制等功能。采用Windows CE.NET作為開發平臺,可以開發數

控系統的底層和實時性軟件,包括各種數控專用接口板卡的驅動程序。尤其是在機床控制器中開發藍牙接口,更是一個挑戰性的任務。這些都是開發基于Windows CE. NET 的機床控制器的難點和關鍵,因為目前市場上可以買到的板卡還不能提供Windows CE. NET 的驅動程序。Windows CE. NET 是Microsoft . NET 架構的重要組成部分,它也是一種模塊化的操作系統,它的Plat2form Builder 集成開發環境( IDE) 能夠根據不同數控系統的要求及進行剪裁和組裝。

5 中斷機制的插補控制

數控系統中的位置控制任務、插補任務都是強實時性的任務,但在基于Windows CE 的數控系統中,不能像基于DOS 那樣利用系統定時器的INT08 號中斷來實現實時插補,因為它已被用作操作系統本身的分時調度,所以必須外插一塊定時器卡來周期性的觸發插補任務。

該定時器通過觸發中斷的方式來獲得操作系統的服務。另外,數控系統還需要各種數模/ 模數轉換卡和傳感器來完成伺服控制和機床的在線檢測,這些設備大多都采用中斷方式工作。因此,如何編寫適合于數控系統的中斷驅動程序,并正確設計ISR 和IST ,就成了開發基于Windows CE 的開放式數控系統的關鍵。

對于Windows CE ,通常有2 類設備,即內置設備(Built2in devices) 和可安裝設備( Installable de2vices) ,定時器卡、數模/ 模數轉換卡等都屬于后一類。Windows CE 提供了2 種驅動程序模型:分層結構驅動和單層結構驅動。出于實時性的考慮我們選用單層結構驅動程序,因為單層結構包含了數控驅動程序必須的功能,而避免了多層次之間互相調用所造成的系統延遲。但單層驅動的移植性較差。

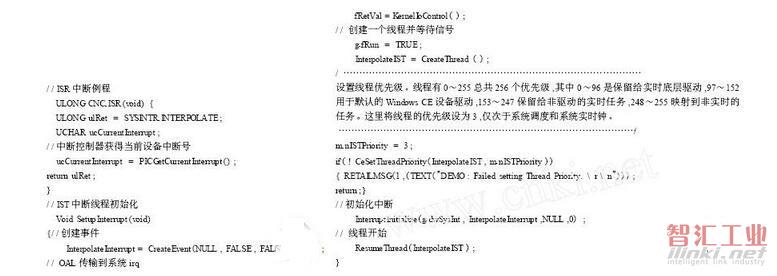

以定時插補卡為例進行說明。若要給該定時器卡寫驅動,首先要給其分配硬件資源,即中斷號和端口地址范圍,這些都必須通過Boot Loader 和注冊表在系統啟動時分配。該卡采用Intel 8254可編程定時器芯片,端口地址設為0x140 - 0x143 ;通過跨接器W4 和PC 總線的IRQ15 相連。在驅動程序中,必須首先初始化中斷例程ISR 和中斷線程IST ,然后IST 才能等待來自內核的中斷請求。

5.1 初始化關鍵步驟

(1) 創建一個動態連接庫CNC. DLL ,其中包含該插補定時器的中斷例程ISR。

(2) 由該ISR 分派一個新的中斷標識符SYS2INTR- INTERPOLATE ,并返回給內核。

(3) 創建插補中斷線程InterpolateIST ,并將它掛起。

(4) 調用InterruptInitialize 函數,使中斷請求IRQ 和該事件的掛鉤。

(5) 設置IST的優先級,使其與所要完成任務的實時性相匹配。

(6) 重新開始IST。

5.2 程序框架

驅動程序編寫和安裝完成后,數控系統就可以根據數控加工程序給出的加工速度指令,調用IO 流接口函數,通過對8254 定時器動態地設置時間常數,來完成實時插補任務。

6 結束語

車間數字化是制造業信息化和數字化的重要環節,也是當前面臨的難點。只有創造條件,把人的智能和機器智能無縫地結合起來,形成一個以人為中心的人機協同的車間制造系統,才是實現車間數字化制造切實可行的途徑。將正在蓬勃發展的智能無線手持設備和嵌入式操作系統相關技術引入數控領域,研制數控PDA 和嵌入式機床控制器集成的新型數控系統,將為實現這人機協同的車間制造模式打下基礎。

(審核編輯: 智匯張瑜)

分享