0 引言

近年來工業(yè)控制計算機(Industrial PC,簡稱IPC)進入數(shù)控領(lǐng)域,取得了較大的成功,使開放式數(shù)控系統(tǒng)的普遍應用成為可能。應用IPC可以及時地引入PC技術(shù)的最新硬、軟件發(fā)展成果,縮短產(chǎn)品的研制周期,充分提高系統(tǒng)的可靠性和通用性。硬質(zhì)合金旋轉(zhuǎn)銼是模具加工和其它鉗工工作中廣泛使用的一種刀具,刀齒較多,形廓復雜,且品種規(guī)格繁多,給刃磨工作帶來很大的困難。隨著開放式數(shù)控系統(tǒng)概念的深入,以及IPC、運動控制器的廣泛應用,為旋轉(zhuǎn)銼的數(shù)控刃磨技術(shù)研究帶來新的機遇。

1 旋轉(zhuǎn)銼刃磨數(shù)控系統(tǒng)硬件設計

1.1 控制系統(tǒng)總體方案設計

根據(jù)旋轉(zhuǎn)銼刃磨的功能需求,結(jié)合當前開放式數(shù)控系統(tǒng)的發(fā)展狀況,決定采用“IPC—運動控制器—驅(qū)動器—步進電機”的控制方案。控制系統(tǒng)總體方案設計框圖見圖1。

IPC作為整個系統(tǒng)的核心,擔負系統(tǒng)資源的分配、任務的調(diào)度、人機交互及數(shù)據(jù)計算等任務。運動控制器的作用是接收IPC傳送的數(shù)據(jù),將其轉(zhuǎn)化為數(shù)字脈沖和方向信號輸出到驅(qū)動器,再由驅(qū)動器控制步進電機轉(zhuǎn)動,從而實現(xiàn)機床各坐標軸的運動。

1.2 硬件選型

系統(tǒng)硬件設計要遵循開放式數(shù)控系統(tǒng)標準化、模塊化的原則,同時兼顧整體系統(tǒng)的可靠性要求,各硬件模塊之間必須完全兼容。本系統(tǒng)硬件設計的出發(fā)點是:按照系統(tǒng)總體方案要求,考慮開放式數(shù)控系統(tǒng)設計原則,在滿足精度要求的前提下保證整體系統(tǒng)的可靠性和工作過程的穩(wěn)定性,同時兼顧經(jīng)濟性。系統(tǒng)的主要硬件包括工業(yè)控制機、運動控制器、端子板、驅(qū)動器及步進電機等。

圖1 控制系統(tǒng)總體方案設計框圖

1.2.1 工業(yè)控制機(IPC)

工業(yè)控制機(IPC)是本數(shù)控系統(tǒng)的核心部件,它的作用是對輸入的數(shù)據(jù)進行分析和運算,將結(jié)果傳送至運動控制器,控制執(zhí)行機構(gòu)的運動,它的品質(zhì)直接影響整體系統(tǒng)的可靠性和工作過程的穩(wěn)定性。按照系統(tǒng)總體方案要求并考慮經(jīng)濟性,選用了研祥公司的普通箱式工業(yè)控制機IPC-810。其基本配置為: IPC-810型14槽上架型機箱, IPC-6114P4底板,內(nèi)設10個ISA插槽和4個PCI插槽。IPC-586DF型全長CPU卡, Intel Pentium CPU,主頻266MHz, 64MB內(nèi)存, 4GB硬盤。

1.2.2 步進電機

步進電機是一種將電脈沖信號轉(zhuǎn)變?yōu)橄鄳本€位移或角位移的數(shù)/模轉(zhuǎn)換器。步進電機具有控制方便、工作可靠及價格便宜等優(yōu)點,在工業(yè)上得到了廣泛應用。步進電機通常分為3種類型:永磁式、反應式和混合式。本系統(tǒng)為精度和動態(tài)性能要求高的控制系統(tǒng),通過各項對比,選用混合式步進電機。選擇相數(shù)應兼顧步進電機和驅(qū)動器的技術(shù)指標和經(jīng)濟性。通常,隨著相數(shù)的增加,步進電機的步距角變小,啟動和運行頻率響應提高,穩(wěn)定性好,但相應驅(qū)動器結(jié)構(gòu)復雜,成本高。因此,本系統(tǒng)選用兩相步進電機。選擇步距角時,應考慮脈沖當量和機械傳動系統(tǒng)的傳動比,兼顧系統(tǒng)精度和速度方面的要求。根據(jù)系統(tǒng)要求,選擇步距角為1.8°。根據(jù)以上分析,選用86BYG450E-01型步進電機。

1.2.3 驅(qū)動器

驅(qū)動器的功能是接收來自控制機的脈沖及方向信號,進行脈沖分配及功率放大,驅(qū)動步進電機轉(zhuǎn)動。為使步進電機達到需要的輸出,驅(qū)動器必須給步進電機提供足夠的電壓和電流。根據(jù)所選步進電機的技術(shù)參數(shù)及性能,選用了滿度電流為5A(高于步進電機的相電流4A)的SH-2H090M型兩相混合式步進電機細分驅(qū)動器。

1.2.4 運動控制器

運動控制器的作用是輸出數(shù)字脈沖和方向信號,經(jīng)過驅(qū)動器控制步進電機轉(zhuǎn)動。本系統(tǒng)要求四坐標聯(lián)動,選用固高科技的GT-400-SG-PCI運動控制器,它具有如下特點:¹可實現(xiàn)四軸聯(lián)動或同時獨立地對4個軸進行控制,為每個軸提供步進脈沖和方向信號,驅(qū)動步進電機轉(zhuǎn)動;º看門狗實時監(jiān)測DSP的工作狀態(tài);»基于坐標系編程的連續(xù)軌跡控制,可實現(xiàn)空間直線、圓弧插補運動;¼提供程序緩沖區(qū),實現(xiàn)運動軌跡預處理,以獲得高質(zhì)量的運動控制,并降低主機通訊實時性的要求;½面向各控制軸實現(xiàn)點到點的運動控制,具有可編程S形曲線、梯形曲線、速度控制和電子齒輪運動控制方式;¾使用32位(二進制)有效數(shù)字計算,實現(xiàn)高精度的軌跡控制;¿可編程設置采樣周期,四軸采樣(插補)周期為162Ls。

GT-400-SG-PIC是高性能的運動控制器,它可以同步控制4個運動軸,實現(xiàn)復雜的多軸協(xié)調(diào)運動。其核心由數(shù)字信號處理器ADSP2181和現(xiàn)場可編程門陣列FPGA組成,可實現(xiàn)高性能的控制計算。

1.3 硬件模塊的連接

運動控制器插入IPC機的底板上空閑的PCI插槽中,端子板通過62芯電纜與運動控制器連接;然后,通過端子板上的4路輸出接口與驅(qū)動器連接,再由驅(qū)動器對各軸步進電機進行控制。

1.3.1 運動控制器與驅(qū)動器的連接

GT-400-SG-PCI運動控制器提供了一個62針D型端口,可使用62芯電纜通過ACC2端子板CN5~CN8接口與SH-2H090M驅(qū)動器相連接。這種連接方法簡單易行,可靠性也較高。下面,以端子板的CN5端口為例說明運動控制器(端子板)與驅(qū)動器連接過程。

在斷電的情況下,先使用兩條屏蔽電纜,將GT-400-SG的端口CN1、CN2分別與端子板對應端口CN1、CN2相連。端子板和驅(qū)動器的連接可以采用脈沖/方向單端方式或正/負脈沖雙端方式。本文中選用脈沖/方向單端方式,在這種模式下,要將驅(qū)動器的方向電平信號(DIR)與步進脈沖信號(CP)接到CN5的正信號端,即9腳DIR0+端及23腳PULSE0+端,同時應注意,負信號端應懸空。

另外,為了使控制系統(tǒng)和驅(qū)動器能夠正常通訊,避免相互干擾, SH-2H090M型驅(qū)動器內(nèi)部采用光耦器件對輸入信號進行隔離,將3路輸入信號,即方向電平信號(DIR)、步進脈沖信號(CP)與脫機信號(FREE)的正輸入端連在一起作為一個公共端,稱之為共陽端(OPTO)。OPTO端通常接外部系統(tǒng)的VCC,如果VCC是+5V則可直接接入,否則必須另加限流電阻以保證給驅(qū)動器內(nèi)部光耦器件提供8mA~15mA的驅(qū)動電流。在這里, CN5的7腳提供+5V的電源輸出,可直接接入驅(qū)動器的OPTO端。CN5的2腳ALM端為驅(qū)動報警,根據(jù)安全標準,其輸入信號應為常閉狀態(tài),在本系統(tǒng)中未使用,須將該腳與1腳外部電源地(OGND)短接。

1.3.2 驅(qū)動器與步進電機的連接

兩相驅(qū)動器與步進電機的連接方法有兩種,一是兩相串聯(lián)方式,二是兩相并聯(lián)方式。在這里,采用兩相串聯(lián)方式來進行連接。驅(qū)動器的A、A-端與步進電機的一相兩個繞組串聯(lián)連接, B、B-端與另一相兩個繞組串聯(lián)連接。

2 旋轉(zhuǎn)銼數(shù)控刃磨系統(tǒng)軟件開發(fā)

軟件的設計可分為兩個層面:一是系統(tǒng)初始化、數(shù)據(jù)的輸入輸出、刃磨運動模型的建立及計算、人機交互等無實時性要求的一般計算與處理工作;二是插補運算等有實時性要求的控制工作。由于采用了運動控制器,直線、圓弧的插補運算工作可直接調(diào)用運動控制器內(nèi)附的庫函數(shù)實現(xiàn),簡化了編程,提高了運算速度。但尚需注意的是,對于象拋物線、三次曲線等插補運算,還需通過編程與運動控制器相結(jié)合來實現(xiàn)。在本文中,旋轉(zhuǎn)銼數(shù)控刃磨系統(tǒng)軟件使用VisualBasic 6.0,基于Windows環(huán)境,結(jié)合GT400運動控制器提供的庫函數(shù)來開發(fā)。

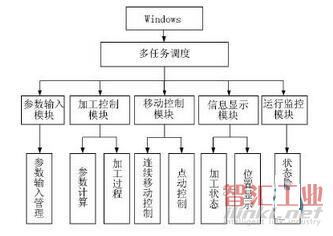

系統(tǒng)軟件總體方案設計見圖2。其中,多任務調(diào)度是系統(tǒng)的核心,它監(jiān)控各任務狀態(tài),并根據(jù)調(diào)度策略改變?nèi)蝿諣顟B(tài),本系統(tǒng)各模塊均受其管理。

2.1 系統(tǒng)的工作流程

筆者選用面向?qū)ο蟮木幊陶Z言Visual Basic 6.0編程。系統(tǒng)的工作流程見圖3。其中,加工循環(huán)過程為:安裝工件→機床啟動→快速接近→加工齒形→快速返回原點→機床停止。

圖2 系統(tǒng)軟件總體方案設計圖

2.2 加工控制模塊流程

各項參數(shù)輸入完畢后,就可以進入加工過程了。為確保加工過程正確、可靠地進行,應檢查所需參數(shù)的完整性,如缺少參數(shù)則給出提示,要求補充輸入。處理單步加工過程時應注意,在單步加工完幾個齒形之后,應能夠使用工作循環(huán)完成剩余齒數(shù)的加工,這樣,可以簡化操作,使加工過程更為靈活。加工控制模塊主要流程為:起始工作位置→徑向進給→工作行程→快速讓刀→快速返回/分度→判斷所有齒是否加工完畢,是否進入下一循環(huán),至所有齒加工完畢為止。

2.3 人機接口設計

數(shù)控系統(tǒng)的人機接口是數(shù)控系統(tǒng)硬件和軟件與機床操作人員之間的接口。硬件接口是指數(shù)控系統(tǒng)給用戶預留的一些接口;軟件接口是指數(shù)控系統(tǒng)供用戶觀察、修改、設置參數(shù)及輸入數(shù)據(jù)、獲得信息的人機交互界面。旋轉(zhuǎn)銼數(shù)控刃磨系統(tǒng)人機交互界面主要用于完成所需參數(shù)的輸入、工作模式的選擇、運行的管理與控制及信息的輸出等功能的實現(xiàn)。

3 結(jié)論

本文介紹了旋轉(zhuǎn)銼數(shù)控刃磨系統(tǒng)的開發(fā)過程。實踐證明,使用IPC和運動控制器構(gòu)成的開環(huán)CNC系統(tǒng),完成旋轉(zhuǎn)銼的刃磨加工是完全可行的。由筆者參與研制的基于IPC的旋轉(zhuǎn)銼數(shù)控刃磨機已經(jīng)投入生產(chǎn),經(jīng)過實際運行,證明該數(shù)控系統(tǒng)性能穩(wěn)定,能夠滿足旋轉(zhuǎn)銼數(shù)控刃磨的要求。

圖3 系統(tǒng)工作流程圖

(審核編輯: 智匯張瑜)

分享