0 引 言

隨著科技的不斷發展,一方面由于待加工的機械、水晶玻璃、陶瓷等產品零部件的形狀越來越復雜及加工質量的要求越來越高,手工操作的加工精度已不能滿足需要;另一方面,為了降低產品成本,追求更好的性價比,要求產品的機械結構應盡量簡化。同時,市場上數控系統產品琳瑯滿目,從高檔的基于PC機及板卡的開放式數控系統,到基于DSP、ARM、FPGA等32位高性能芯片和嵌入式操作系統的獨立智能控制器,以及到基于文本顯示和PLC的中高檔的數控平臺;對于市場上中、低檔加工精度要求的機床而言存在的一個最大問題就是價格較高,而使機床整體成本相應增加。本文研制開發的這套基于折彎機的多軸數控系統:采用性價比較好的AVR系列單片機ATMEGA 128、128X64的液晶顯示、普通三相交流電機和光電編碼器反饋的方式進行設計和開發,同時對于各部分接口電路采用模塊方式進行組合,在滿足加工精度0. 05mm基礎上,做到經濟和實用的效果。

1 折彎機原理與控制系統結構

1. 1 折彎機原理

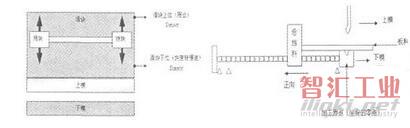

目前市場上中、低檔折彎機大多是采用半自動化的方式進行設計和操作,系統有X軸和Y軸2個方向的控制,其中X軸電機控制加工板料的位置,Y軸電機控制油缸機械檔塊定位值。通過腳踏板控制機械液壓油缸,使得Y軸方向的滑塊重壓下來加工板料形成彎度。折彎機工作示意如圖1所示,圖中左邊是Y軸方向,右邊為X軸方向。

圖1 折彎機工作示意圖

圖1 折彎機工作示意圖

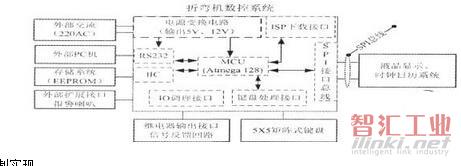

1.2 數控系統總體結構

在控制系統中,單片機主要是完成管理與控制功能(進行相關參數與算法的計算與控制),包括參數設置、故障檢測報警、發出啟動和停止等各種控制命令。開關量控制模塊既可檢測現場狀態又可通過繼電器觸點發出開關量控制信號。模擬量控制模塊可實現記數功能,模擬量控制模塊的開關量控制信號與模擬量控制信號結合,可實現對一些模擬量設備的連續控制。顯示模塊可以顯示系統的狀態及控制信息等。曲率半徑檢測模塊及檢測剪板機制成品的曲率半徑,檢測到的模擬信號經模塊處理后轉換成曲率半徑,然后傳給上位PC機。詳細設計框圖如圖2所示。

圖2 數控系統框圖

圖2 數控系統框圖

2 主要硬件電路及位置控制實現

2. 1 主要硬件電路

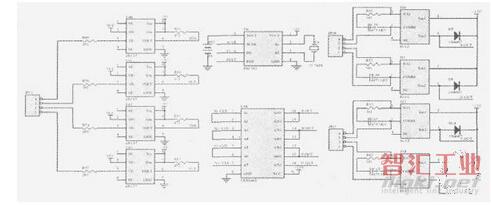

系統核心MCU采用了高性能的AVR單片機,Atmega 128具有128K FLASH程序存儲器、4K EEPROM、2路UART、1路SPI接口、8路AD和豐富的IO口。上位單片機控制模塊,一方面可以接收從PC機發送來的指令,并把上位單片機控制模塊及各控制模塊的狀態傳送給PC機,實現對整個系統的控制;另一方面,上位單片機控制模塊也可通過鍵盤直接進行參數設置和狀態控制,并能進行故障檢測[。數控系統電路中除了上述的液晶顯示、鍵盤輸入、報警和斷電保護的存儲部分的硬件之外,還有系統控制實現的關鍵部分電路是光電編碼器的信號輸入、控制外部交流三相電機的繼電器輸出以及由DS1302芯片實現的實時時鐘電路。詳細實現電路如圖3所示。

圖3 硬件接口電路

圖3 硬件接口電路

圖中對應4個6N137高速光耦用于系統中X、Y軸的光電編碼器輸入,每個光電編碼器輸出對應一個方向信號、一個脈沖計數信號。分析編碼器和光柵尺的輸出波形圖可以知道,編碼器正轉時A相超前B相90度。在A相脈沖的下降沿處,B相為高電壓。而在編碼器反轉時,A相滯后B相90度,在A相脈沖的下降沿處,B相輸出為低電平。所以,編碼器旋轉時通過判斷B相電平的高低就可以判斷出編碼器的旋轉方向。當編碼器正轉或光柵尺正向運動時加計數,反之則減計數。圖中4個12V控制繼電器,驅動采用了達林頓輸出方式的ULN2003芯片, 2個繼電器對應控制一組(X或Y軸)電機的正轉或反轉。圖中間的DS1302是具備涓流充電功能的實時時鐘芯片,其中備用的可充電3. 3V電池還可以給系統中的存儲器EEPROM(FM 24C256)供電。

2.2 位置控制實現

輸入定位尺寸并啟動后,電機開始運行,當接近目標時電機停止運行(圖中n處),此時由于運動機構有慣性,因而擋塊會繼續作減速運動,直至在s區間停止運行,如果停止在圖中兩個p所示區間內,即到位。反之,系統發出點動信號,驅動電機向目標位置運行。靠慣性低速運行的距離由系統參數/高低速0或/停止距離0確定。點動運行的距離由系統參數/點動因子0確定。目標位置是一個由參數/公差范圍0所確定的區間,即認為在此誤差范圍內定位正確。

圖4 位置控制原理

圖4 位置控制原理

若系統參數/高低速0或/停止距離0較大,則會導致停止運行時,還沒有到達目標位置,即不在圖4的兩個p所示區間內,系統就會發出點動信號,并驅近目標位置。

若系統參數/高低速0或/停止距離0太小,導致停止運行時,超過目標位置,即超過圖4中右邊的p。系統就會發出點動信號,反向驅近目標位置。

多軸數控系統出廠時各參數如/停止距離0、/點動因子0和/公差范圍0已經設定,但在實際生產加工過程中由于絲杠及螺母間隙、鏈條、皮帶張緊度等因素,會經常出現點動信號來達到運行結果時,此時用戶可以自行調整上述參數,從而改善每次運行時頻繁出現的點動現象。

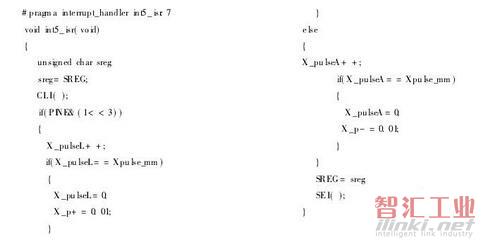

3 系統軟件設計

系統中軟件設計采用模塊化方式進行,分別編寫了基于I2C總線的存儲程序模塊、基于SPI總線的液晶顯示和時鐘程序模塊、基于中斷與查詢方式并進行延時去抖的鍵盤輸入程序模塊。在控制信號采集方式上,采用了中斷模式來獲取光電編碼器的信息,其中中斷實現的簡要代碼如下所示:

4 小 結

系統通過對普通三相異步電機的運行速度進行控制以及利用高分辨率的光電編碼器直接檢測運動部件,可以對后擋料或加工軸進行精確定位。同時具有單步和多達99個工步的控制功能,并可對任一工步執行單步運行,對驅動系統實行快速驅近,即點動定位,使運行效率得以大幅度提高。由于采用單片機技術對普通三相異步電機進行控制,與步進電機、伺服電機、變頻調速系統相比,最大限度地節省了控制系統的成本,這是一種性價比較高的控制解決方案。

(審核編輯: 智匯張瑜)

分享