一、引言

絕大多數的10年以上的舊數控機床,故障率高,一旦機床控制系統出現故障,由于數控系統已近于被淘汰,選購配件非常困難,從而使得這些設備不能發揮應有的作用。對于這類設備,只要找出主要的技術難點,解決關鍵技術問題,實施數控系統升級改造,就能以最小的投資盤活最大的存量資產,從而取得最大的經濟效益。

二、Fanuc α系列伺服裝置簡介

Fanuc公司于2000年前后,先后推出了α/β系列和αi/βi系列伺服裝置,CNC至伺服采用總線結構連接,即FSSB(Fanuc Serial Servo Bus-FANUC串行伺服總線),反饋裝置采用高分辨率編碼器,電子倍頻后分辨率可達100萬脈沖/轉。各伺服軸通過FSSB總線,實現總線控制結構。

目前FANUC公司新推出的αi系列伺服控制器,采用HRV(High Response Vector高響應矢量)控制技術,其目的是對交流電機矢量控制從硬件和軟件方面進行優化,以實現伺服裝置的高性能化,從而使數控機床的加工達到高速和高精度。HRV控制技術可大大提高伺服控制的剛性和跟蹤精度,可實現高精度輪廓加工。主軸伺服系統采用HRV控制技術,實現高響應矢量控制,提高了主軸速度和位置控制精度。

Fanuc公司也不斷推出其他形式的驅動裝置,如直線電機、高速內裝電主軸、低速力矩電機(數控轉臺用直接驅動電機)等。

低速力矩電機直接作為旋轉工作臺的驅動電機是伺服技術的又一個發展。傳統的旋轉工作臺一般通過伺服電機帶動蝸輪、蝸桿副進行驅動,制造成本高,機械磨損不可避免,維護性差。采用了直接驅動的力矩電機后,由于力矩電機加大了轉子直徑,并采用稀土金屬作為磁極材料,所以可以獲得大轉矩;又由于力矩電機對磁路進行了最佳設計,減小了低速時轉矩脈動。例如,Fanuc旋轉工作臺內裝式伺服電機D3000/150is具體的技術參數為:最大輸出轉矩-3000Nm,連續額定轉矩-1200Nm,最大轉速-150r/min,外形高度-160mm,外徑-565mm。

Fanuc數控系統α系列伺服由PSM(Power Supply Module電源模塊)、SPM(Spindle amplifier Module主軸放大器模塊)、SVM(Servo amplifier Module伺服放大器模塊)組成。Fanuc數控系統及伺服裝置的外形,如圖1所示。

lPSM電源模塊

為主軸伺服模塊和進給伺服模塊提供逆變直流電源的模塊。輸入電源模塊(PSM)的交流電為三相200V,經PSM處理后,向直流母線排輸送DC300V電壓,供主軸伺服放大器和進給伺服放大器使用。此外,PSM模塊中還有輸入保護電路,通過外部急停信號或內部繼電器控制MCC主接觸器,實現急停狀態切斷伺服系統電源,停止各種機床移動的控制功能。

lSPM主軸伺服模塊

接收CNC發出的串行主軸(數字主軸)控制信號。Fanuc數控系統串行主軸控制指令符合Fanuc公司產品通訊協議,與其他數控系統生產商的串行主軸控制方式不兼容。簡單地說,Fanuc系統SPM主軸伺服模塊的工作原理是,經過變頻調速控制,向Fanuc主軸伺服電動機輸出與用戶指令主軸轉速對應的動力電。主軸伺服模塊的JY2和JY4接口分別接收主軸速度反饋信號和主軸位置編碼器信號。

lSVM進給伺服模塊

接收通過FSSB傳輸的CNC軸控制指令,并各軸伺服電動機按數控系統的指令運轉。SVM進給伺服模塊的JFn接口接收伺服電機編碼器反饋信號,并將位置信息通過FSSB光纜轉送到CNC。Fanuc系統SVM伺服放大器最多可以驅動三個伺服電動機。

三、CT40型數控車床伺服系統的升級改造

1.了解原有數控系統的性能,確定操作者對機床性能的要求

CT40數控車床是1988年德國Gildmeister公司生產的設備,所配備的數控系統是Datapilo EPL2系統,僅有德語一種語言顯示。近20年來,CT40始終用于數控車床編程與操作教學演示及單件小批量中等復雜程度零件的加工。雖然使用年限已較長,但機床機械部分的性能仍十分可靠,但控制系統的使用壽命已到極限,突出表現在:顯示器亮度很差,幾乎看不清顯示信息,無法買到與CNC系統中顯示接口匹配的顯示器;機床的最大進給速度為10m/min、最大切削進給速度為5m/min,伺服系統的性能已不能滿足實際生產中加工工藝的要求;數控系統早已停產,數控系統一旦出現故障,無法買到配件。為了最大限度的利用資源、發揮機床機械性能可靠的優勢,同時從根本上排除各種故障、改變數控系統的操作方式及編程規則不具有普遍性對數控編程教學演示的影響、提高伺服系統的性能,擴大CT40在教學和生產中的使用范圍,結合項目預算,確定了保留機床機械結構、重新開發機床控制系統的方案。

經分析,表1所列機床參數是實施改造項目應重點保證的功能項目。

表1 CT40數控車床主要性能參數

2.結合機床機械結構及功率要求進行伺服系統設計

機床X、Z兩軸的伺服電動機型號均為Simens 1FT 5064-0AC,按照西門子技術手冊中的數據可知:機床要求X、&, lt;, SPAN lang=EN-US>Z兩軸的額定扭矩均為:4.7NM、兩軸靜扭矩范圍為4.5~5.5NM;電動機額定轉速2000rpm。

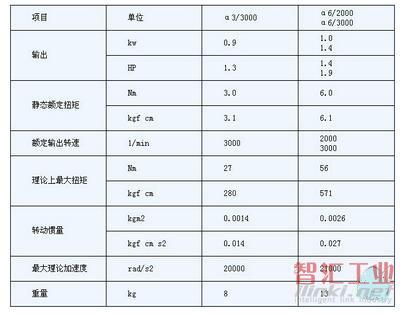

伺服電機型號的選擇:電機型號的選擇應綜合考慮電機扭矩、電機的外形尺寸、軸的連接形式、編碼器的型號,以便在安裝后調整參數。根據CT40機床扭矩及功率要求,選用α系列交流伺服電動機,電動機的扭矩和功率適當大于機床額定扭矩和功率。Fanuc系統手冊提供的各型號電動機的技術參數如表2所示,選取α6/2000。

伺服驅動單元的選擇:伺服驅動單元是在電機選擇完成后,根據系統廠家提供的規格手冊進行選擇。如表3所示為Fanuc-AC servo motor各型號電機對應的伺服參數。電機外形尺寸。

表2 各型號伺服電動機技術參數

從電機外形尺寸可見,α6/2000交流伺服電機與CT40機械結構匹配、軸的連接均可順利實現安裝。

3.伺服系統初始化參數調試

在完成了伺服系統硬件安裝后,數控系統第一次上電時,必須進行數控系統參數、伺服系統參數、主軸控制參數的初始化調試,以及PLC編程等軟件方面的初始化調試操作。如表3所示為CT40型數控車床伺服系統升級改造時,伺服系統參數的初始化設置及其含義。

表3 伺服系統初始化參數

在實際進行伺服系統參數初始化調試時,應在了解伺服系統初始化參數的含義的基礎上,結合機床配置的機電部件重要技術參數,完成調試操作。

四、結束語

目前市場上數控系統的類型、品牌比較多,選擇前首先應對擬改造的數控機床的功能有一個充分的了解,依據功能滿足、技術先進、服務方便的原則選擇數控系統。尤其在數控系統的功能選擇上,不應單純追求數控系統的高性能指標,而是要注重較高的性能價格比。所選用的數控系統所具有的功能應與準備改造的數控機床原有的性能相匹配,盡量減少過剩的數控功能,因為數控系統功能過剩,一方面浪費資金,另一方面還可能帶來由于數控系統復雜程度的增加而帶來故障率升高的隱患。

隨著數控機床的發展,機械和控制系統的結構越來越簡單,系統調試和維修人員能夠處理的硬件越來越少,而對各類軟件的使用要求越來越高。在進行機床數控系統的升級改造時,越來越要求現場工程技術人員利用專業軟件,配合完成系統初始化調試,例如Fanuc Ladder III PLC編程軟件、Siemens STEP-7 PLC編程軟件、Siemens Sino ComU軟件就是要求從事系統改造與調試的工程師掌握的專業軟件。

(審核編輯: 智匯張瑜)

分享