1 五軸數控機床的構造及特點

1.1 五軸數控機床的兩種加工中心特點

五軸數控機床在生產業中廣泛應用與航空航天、l}、軍事領域、科研領域、精密器械領域以及高精醫療設備等。常見的五軸數控機床包括立式五軸加工中心和臥式五軸加工中心。

1.1.1 立式五軸加工中心

立式五軸加工中心的回轉軸包括兩種形式:1)工作臺回轉軸,工作臺可以環繞X軸回轉,這種工作臺一般設置在床身上,可定義為直線軸,直線軸工作范圍一般為正三十度至負一百二十一度;2)工作臺的中間另設有另外一個回轉臺,環繞另一個軸回轉,可將其定義為旋轉軸,旋轉軸部是三百六十度回轉。這樣通過直線軸與旋轉軸的組合,除了工作臺底面部分的工件以外,其余的五個面均可以利用這這種機床進行加工。直線軸和旋轉軸最小分度值一般為0.001度,因此,又可以把工件細分成任意角度,加工出傾斜面、傾斜孔等。

這類加工中心的優點在于,主軸的結構簡單加工非常靈活、剛性好、保證有一定的線速度、加工質量高.制造成本較低,但是也有其局限性,工作臺不能夠設計較大的空間,承重程度較小且機身國語龐大。主軸前端是一個巨轉頭,能自行環繞直線軸三百六十度,成為旋轉軸,回轉頭上還帶可環繞另一直線軸旋轉的旋轉軸,一般可達正負九十度以上,實現上述類型機床同樣的功能。

1.1.2 臥式五軸加工中心

臥式五軸加工中心,此類加工中心的回轉軸也有兩種形式,一是將臥式的主軸擺動固定成為一個回轉軸,與工作臺上的一個回轉軸相互配合,由主軸立、臥轉換配合工作臺分度,可以進行五面的立體加上。二是傳統的上作臺回轉軸,設置在床身上的工作臺直線軸一般工作范圍正二十度至負一百度。工作臺的中間也設有一個回轉臺旋轉軸,這個旋轉軸可雙向三百六十度回轉。

1.2 五軸數控機床特點

1.2.1 編程程序復雜

編程復雜、難度大。在三種不同的結構型式和三種不同的運動配置力一式的自由組合下,可以得到九種可能的不同結構類型的五軸機床五軸數控不同于三軸數控,其編程的難度也程函數趨勢上漲,除了需要對三個直線軸進行運動的編程外,還要加入兩個旋轉軸的編程程序,這種兩個旋轉軸同時加入的運轉模式,使得其合成的運動軌跡相當復雜,為達到所需的自由曲線,不僅需要進行嚴密而復雜的集合運算,并月_還需要考慮各個軸承的協調性,以免造成不和諧的沖撞。

1.2.2 能進行自由曲線及多面體復雜構建的加工

五軸數控機床機構復雜,編程難度大給其賦予了獨一無二的應用上的優點。三軸數控機床一般來說是三個直線軸構成的,因此不能夠一次性加工完成連續并且平滑的自由曲面。例如:航空發動機和汽輪機的葉片,以及孔位的殼體和模具等,這種精細部件就不能夠通過三軸數控機床進行加工。由于普通的三軸數控機床其刀具相對于工件的位姿角不能夠在加工過程中進行轉變,加工一些自由曲面等復雜的工件時,就有可能產生干涉或者加工不到位的情況。而利用五軸數控機床進行這類工件的加工,則可以有效避免這種情況,在加工時可以隨時調整位姿角的角度,使其與工件進行調整,一次性裝夾完成完美的自由曲面的加上。

2 五軸數控機床在機床后置處理系統中的應用

由于某些歷史事件的限制,中國在五軸聯動數控機床上的技術進口受到了一定的阻礙,數控系統技術還停留在一般水平上C隨著近我國在數控方面的深入發展,各地涌現出大批生產制造五軸聯動機床廠家,通過相關學者研究人員的深入研究和攻關,我國五軸數控機床技術不斷提高。木文主要從建立數學模型角度對五軸數控機床在機床后置處理系統中的應用進行簡要分析探討。

2.1 建立五軸數控機床坐標系的數學模型

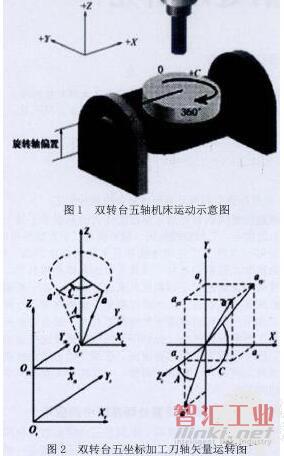

五軸機床運動示意圖如圖1所示。將其旋轉運動A. B, C相應的表示為軸X, Y, Z的旋轉運動,其運動方向以向右旋轉標注。其中Z+表示向上,X+表示向右,Y+表示向里。C角為XY機床坐標繞Z軸旋轉所得,A角為其繞X軸旋轉所得,其計算較為復雜。下圖2,根據雙專臺五軸機床運動而轉換的平面矢量運轉圖。

2.2 五軸機床的數控編程

本文所用程序為UG/Post Builder專用后置處理軟件。在其程序中和刀軌創口中做好定義、修改及用戶化的程序設置。其中后處理程序主要包含:A程序開頭,B操作頭,C刀軌,D操作尾,E程序結尾五個。其中G代碼創口出,定義好快速運動、順逆園運動及直線運動等程序;在M代碼創口處,定義好后置處理中會用到的程序結束、主軸的順逆轉、主軸關停以及更換道具等程序;對字地址定義創口設置好關鍵字的格式:在字符順序的創口設置好字符優先程序:在用戶自定義創口添加自定義等相關命令程序。其編程語言用TCL語言模式,同時實現后置處理算法的旋轉軸的角度計算、變軌角度計算、坐標變換矩陣的計算、坐標軸位移值的計算等等。此外在程序和刀軌參數創口的程序命令中,需將旋轉軸角度計算以及平動軸位移計算等程序導入到命令列表中來。

2.3 加工實例應用

采用電動機驅動的雙轉臺式五軸機床進行加工試驗。加工前,用UG-NX軟件設計直徑為56二高23二半球一圓柱組合體,同時在凹斜面進行垂直鉆孔,并進行球面刻上編號。

對加工模塊劃分為五個部分:粗加工、半精加工、精加工、多面鉆孔、刻編號。

設置粗加工:選用型腔銑,刀具選用直徑7 mm、刃長20mm的立銑刀,加工余量設定為0.6mm。

設置半精加工:選用剩余銑,刀具選用直徑5 mm的球頭銑,刃長15 mm,加工余量設定為0. 3 mm。

設置精加工:選用可辯輪廓銑,選用直徑為5 mm的球頭銑刀,刃長12 mm,加工余量設定為0。

設置多面鉆孔:選用直徑為3.5m。的磚頭,設置孔深6mm。

設置半球面刻編號:選用30。平底見到,字深設定0.5mm。

對編制的后置處理程序轉換成5組加工G代碼進行操作加工即可。其程序模擬圖及加工成品示意圖如圖3。

圖3 UG構建的加工模型及完成的模型工件示意圖

3 五軸數控機床的發展趨勢

從當今五軸聯動數控機床在國內外的研究應用發展來看,我們可以清晰的看出其發展的巨大優勢和前景。

3.1 高速、高效率

隨著現代加工業的不斷發展,企業越來越追求高效率、低成本及高質量。這也成了當前高速及超高速機床研究的重要方向。隨著機床技術的不斷發展,高速機床的主要部件也逐步走向高速化,尤其以高速電主軸、高性能數控等為代表實現了技術突破。

3.2 高可靠性

由于三個直線軸加兩個旋轉軸使得其加工面比較復雜,導致其故障率比較高,因此在五軸數控機床可靠性方向還有待發展。例如:我國目前大部分的五軸聯動數控機床對其可靠性要求在兩萬小時無故障,而國外無故障時間長達三萬小時。

3.3 高精度化

隨著五軸聯動機床在我國高精尖儀器原件制造上的應用,使得對五軸聯動機床的精度有了更高的要求,目前日本的超精密加工機床其精度達到了千分之一微米。

3.4 智能化、網絡化及柔性化

讓數控機床實現智能、網絡化及柔性化,是適應當前機械加工制造必由之路,也是適應未來網絡診斷、遠程控制、網絡設計的重要研究和應用方向。

4 結束語

五軸數控機床是加工機床中,目前來說最為先進的技術,能夠在程序設定好的情況下,一次性完成自由曲面的加工,相較三軸數控機床來說,加入了與三個直線軸相配合的兩個旋轉軸進行協調,雖然在技術上、操作上、編程上更加復雜,但是能夠提供先進的加工技術和加工模式,加工出精密的零件。五軸數控機床的編程系統需要考慮整個機床的綜合情況進行,對刀具的位姿進行精確的定位,并在后置處理中進行完善。總之,五軸數控機床能夠加工出精密零件,是未來加工產業的領頭技術。

(審核編輯: 智匯張瑜)

分享