1 梯形螺紋加工工藝分析

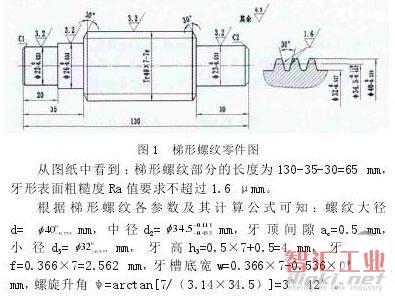

本文所探討的梯形螺紋零件如下圖 1 所示 ,該零件的材料選用調(diào)質(zhì)過的 45 號鋼 ,利用配備有華中數(shù)控系統(tǒng)的 CAK6140 數(shù)控車床(生產(chǎn)廠家為大連機(jī)床廠)加工。其中零件的各個外圓、臺階面已經(jīng)加工完畢 ,在本文里我們只探討該零件 Tr407-7e梯形螺紋部分的加工工藝過程。

從圖紙中看到 :梯形螺紋部分的長度為 130-35-30=65 mm,牙形表面粗糙度 Ra 值要求不超過 1.6 mm。

1)選擇合適的裝夾方式 該工件梯形螺紋位于中間部位 ,且加工時工件伸出較長 ,為保證工藝系統(tǒng)剛性 ,采用一夾一頂 ,即用三爪自定心卡盤夾住工件一頭 ,用回轉(zhuǎn)頂尖頂持工件另一頭。車削梯形螺紋時 ,因車刀承受切削力較大 ,為防止工件軸向竄動 ,夾住左端 22 外圓 ,讓右邊的臺階靠在卡爪面上。必要時 22 外圓墊銅皮 ,以防出現(xiàn)夾傷。

2)選擇合適的切削方法 車削梯形螺紋 ,劃分為粗車、精車兩道工序。粗精車時都要澆注充分的切削液。

對本文所示零件 ,我們可用一把梯形螺紋車刀完成粗車、精車兩道工序。車刀材料選用高速鋼 W18Cr4V。粗車時 ,螺紋牙底留有 0.1 mm 的徑向精車余量 ,螺紋牙兩側(cè)各留 0.2 mm 的精車余量。車刀左右兩側(cè)刀刃的夾角等于牙型角 30°。刀頭寬度應(yīng)比牙槽底寬 w(w=2.3 mm)要小一些 ,我們可取刀頭寬度 2mm。先磨出車刀橫刃 ,再用油石輕輕鐾左右兩刀尖成小圓弧形 ,增加了刀頭強(qiáng)度與車刀的耐用度 ,避免車削時螺紋牙槽底部出現(xiàn)的應(yīng)力集中 ,并且可以強(qiáng)力切削 ,提高效率。車削時車刀左刀刃是走刀方向刀刃 ,承受的切削力要大于右刀刃 ,這樣螺紋車刀左刀刃的側(cè)后角為 3~5 +=7~9,右刀刃的側(cè)后角為(3~5 -)=-1~1,螺紋升角=3 42。精車通過修光牙槽兩側(cè)面達(dá)到圖紙要求。

2 梯形螺紋的切削方法

采用“左右切削分層法”加工。

車刀切削第一層 ,沿 X 方向進(jìn)給 0.2 mm(半徑值),同時沿+ Z 方向做相應(yīng)的平移 ,返回切削起點(diǎn) ,X 方向仍進(jìn)給到剛才的切深位置,但同時要沿-Z方向做相應(yīng)的平移,返回切削起點(diǎn),自此完成第一層切削。切削第二層 ,仍重復(fù)此前的過程 ,直至完成粗車。注意沿Z方向的偏移,切削起點(diǎn)的位置都發(fā)生了改變。

3 梯形螺紋的加工程序

本文我們采用宏程序編制該例所示工件的加工程序。宏程序變量的設(shè)置如下 :

#1 Z 向分層初始值 ; #2 梯形螺紋牙槽寬度 ; #3 梯形螺紋車刀刀頭寬度 ; #4=[[#2-#3]/2-#1*TAN[15*PI/180]] 切削起點(diǎn) Z 軸偏移量。

加工程序如下 :

O0001 ;程序名 %1 ;程序頭 M03 S150 T0101; 啟動主軸正轉(zhuǎn) 150/min,調(diào)用 1 號螺紋車刀 1 號刀具補(bǔ)償 G00 X42 Z10; 刀具快速移動到螺紋加工起始點(diǎn) #1=0; X 向分層初始值 #2=4.44; 梯形螺紋牙槽寬度 #3=2; 梯形螺紋車刀刀頭寬度 WHILE#1LE#2; 如果 #1 小于 #2,循環(huán)繼續(xù) #4=[[#2-#3]/2-#1*TAN[15*PI/180]]; 切削起點(diǎn) Z 軸偏移量 G00 X45 Z-20; 刀具快速移動到加工起始點(diǎn) X[40-#1*2] Z[-20-#4]; 切削第一刀螺紋起始點(diǎn) ,這時梯形螺紋車刀左刀刃車削 G32 Z-110 F7; G32 指令螺紋車削 G00 X52; 刀具沿 X 方向快速退回 Z[-20+#4]; 刀具快速移動到螺紋加工起始點(diǎn) X[40-#1*2]; X 方向分層切削深度 G32 Z-110 F7; 梯形螺紋右刀刃車削螺紋 G00 X52; 刀具沿 X 方向快速退刀 #1=#1 + 0.2; X 方向逐次遞進(jìn) 0.2 mm ENDW; 循環(huán)結(jié)束 G00 X100; 刀具沿 X 方向退刀 Z100; 刀具沿 Z 方向退刀 M30; 程序結(jié)束

4 結(jié)束語

我們將宏程序的編寫梯形螺紋加工程序輸入進(jìn)機(jī)床進(jìn)行試加工 ,粗精車時間只有 15 分鐘 ,生產(chǎn)效率提高了 2~3 倍 ,大大降低了成本。

(審核編輯: 智匯張瑜)

分享