MasterCAM軟件的二維刀具路徑中的外形銑削、一般挖槽、使用島嶼深度挖槽和邊界再加工挖槽,都可以完成偏心工件外形輪廓的加工。但選擇不同的刀具路徑加工偏心,會對偏心工件凸臺側壁和與其相鄰的底座上平面產生異樣的效果。研究這些MasterCAM軟件二維刀具路徑,對偏心工件的加工效果,對深人理解二維刀具路徑之間的區別和聯系、優點和缺點,進而優選刀具路徑對特殊結構進行加工,以期達到其加工精度,有著重要的意義。

1 偏心工件在MasterCAM中加工過程

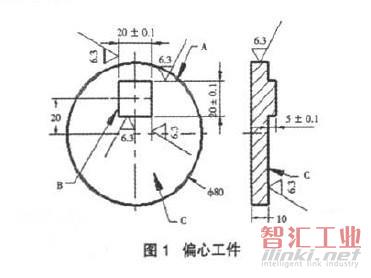

圖1所示工件由下部的外圓底座和上部的方形偏心凸臺構成。偏心工件在MasterCam中加工過程是:首先,建立偏心工件的二維模型;然后,對偏心工件進行工藝分析,制定各種可行的工藝方案;接著,按制定的工藝方案,對偏心工件形成刀具路徑并進行切削驗證。

2 建立偏心工件二維模型及設置毛坯

使用系統默認的構圖面(俯視圖)、工作深度(Z=0)和刀具面(關)。在主菜單中依次點擊:繪圖一圓弧一點直徑圓,用鍵盤在提示區輸入80,鼠標點選主菜單中的原點。確定所繪制圓的圓心;在主菜單中依次點擊:繪圖一矩形—點.在對話框中輸人高度20,寬度20,用鍵盤輸入矩形中點坐標(0,20)完成偏心工件二維圖形的建模,如圖2所示。

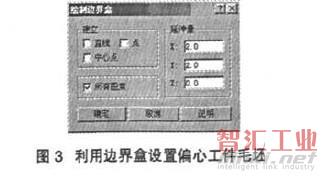

毛坯可選擇邊長超過外圓輪廓2mm的長方體,即84mmx84mmx15m,的長方體毛坯。

在主菜單中依次點擊:刀具路徑一工作設定,打開工作設定對話框,點擊“邊界盒”按鈕,打開”繪制邊界盒“,對話框,輸人X,Y方向延伸,如圖3所示。

點擊“確定”按鈕,返回“工作設定”對話框,在Z下邊的欄中輸人工件厚度,完成毛坯設置,如圖4所示。

3 偏心工件工藝分析

圖1中的偏心工件,需要加工的輪廓有:由圓柱面圍成的外圓輪廓A ,4個長方形圍成的凸臺側面輪廓B及外圓輪廓和凸臺輪廓之間的平面CoB輪廓和C平面的加工,一般在一個工步中完成。

第一種加工順序—先加工凸臺輪廓B和平面C,再加工外團輪廓A。加工凸臺輪廓8和平面C時.刀具路徑需要延伸到毛坯寬度,這個順序增加了加工凸臺輪廓B和平面C時的刀具路徑。

第二種順序—先加工外圓輪廓A,再加工凸臺輪廓B和C。在加工好外圓輪廓A后,加工凸臺輪廓B和C時,只需要在輪廓A和輪廓B之間的區域C形成刀具路徑。

可見,第二種順優于第一種順序,選擇第一種順序先加工輪廓A后加工輪廓B和C。

輪廓A可用外形銑削進行加工。輪廓B和平面C也可以用外形鐵削進行加工。但是需要采用多次平面銑削,即通過多次走刀,才能去除毛坯在平面G和頂面之間的材料。

挖槽共有5種加工型式。其中3種型式可以用來加工平面C同時形成輪廓B:一般挖槽;邊界再加工;使用島嶼深度挖槽。

所以,圖1中的偏心工件有4種工藝方案:

(1)外形銑削先加工輪廓A.再外形銑肖」加工輪廓B和C;

(2)外形銑削先加工輪廓A,然后用一般挖槽加工平面C形成輪廓B;

(3)外形銑削先加工輪廓A.采用使用島嶼深度挖槽進行平面C和輪廓8的加工;

(4)外形銑削先加工輪廓A,接著用邊界再加工完成平面C和輪廓B。

4 對偏心工件形成刀具路徑

4種加工方案,邦是先對偏心工件輪廓A進行外形銑削加工。

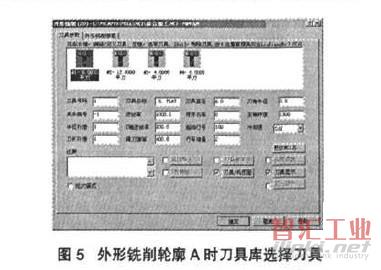

4.1偏心工件輪廓A刀具路徑形成

在主菜單中依次點擊:刀具路徑一外形銑削,用鼠標左鍵點擊輪廓線A左端,打開外形銑削對話框,在刀具參數中右擊外形銑削對話中的最大窗口,從刀具庫選擇刀具Φ8mm立銑刀。其余參數根據刀具材料、工件材料等輸人適當刀具參數,如圖5所示。

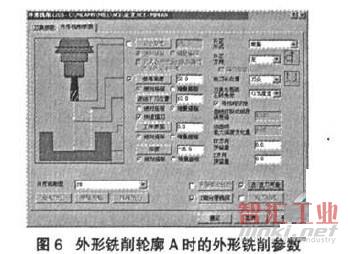

在外形銑削參數中,選擇外形銑削型式“2D",愉人深度-16,在“Z軸分層銑深”和“進/退刀向童”按鈕前打“ √ ”,如圖6所示。

鼠標左鍵點擊“Z軸分層銑深”按鈕。打開Z軸分層銑深設定”對話框,輸人最大粗切深度1。其余參數采用缺省值,如圖7所示。

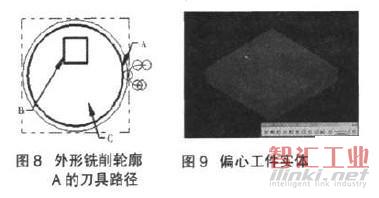

經過確認后,形成的刀具路徑如圖8所示。

鼠標左鍵點擊主功能區“公用管理一實休檢測”.進入實體檢測界面,如圖9所示。

鼠標左鍵點擊進行實體切削驗證.完成外圓輪廓A的加工。如圖10所示。

4.2加工輪廓B和C

加下輪廓B和C:有4種方法,分別聞述如下:

(1)外形銑削加T輪廓8和C在主菜單中依次點擊:刀具路徑-外形銑削,用標左鍵點擊輪廓線R左端,打開外形銑削對話框。在外形銑削參數中,輸人深度-5,在“平面多次銑削”按鈕前打“√”鼠標左鍵點擊’“平面多次銑削’按鈕打開XY平面多次銑削”對話框,輸人粗銑次數6其余采用與本文4.1節偏心下件輪K廓A刀具具路徑形成過程中相同的設置形成的刀具路裕如圖11所示。

對外形銑削加工輪廓B和C進行實體切削驗證,如圖12所示。

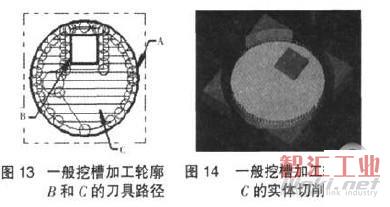

(2)一般挖槽加工輪廓B和C。在主菜單中依次點擊:刀具路徑一挖槽,用鼠標左鍵點擊輪廓線A和輪廓B,打開挖槽對話框。采用與外形銑削加工輪廓B和C時相同的刀具參數:選擇挖槽加1,型式”一般挖槽”。輸人深度-5;在“分層銑深”按鈕前打“√”.點擊“分層銑深”按鈕打開“Z軸分層銑深設定”對話框,設置“最大粗切深度”為1mm;在粗切/精修參數中.在“螺旋式下刀”按鈕前打“√”形成的刀具路徑如圖13所示。

經過刀具模擬后進行實體切削臉證如圖14。

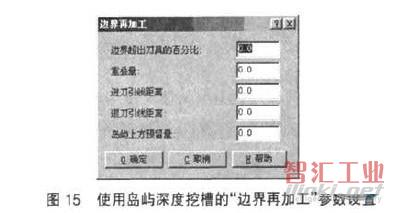

(3)使用島嶼深度挖槽加工輪廓B和C在挖槽參數中,選擇“使用島嶼深度挖槽”,標左鍵點擊挖槽加工型式下邊的“邊界再加工”按鈕。將“邊界再加工對話框中的參數全設置為0。如圖15所示:

其余步驟和設置與一般挖槽加工輪廓B和C相同,形成的刀具路徑和經過刀具模擬后進行實體切削驗證效果相同甲見圖13和圖14。

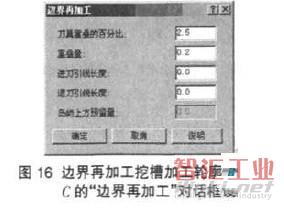

(4)邊界再加工挖槽加工輪廓B和C。在挖槽參數中,選擇挖槽加工型式“邊界再加工”,點擊“邊界再加工”按鈕。打開‘’邊界再加工”對話框。輸人重疊量0.2進刀引線長度0,退刀引線長度0,如圖16所示。

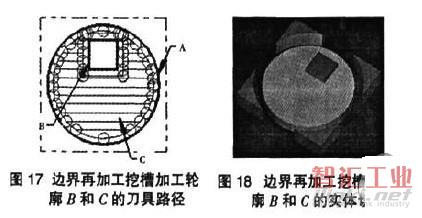

其余步驟和設置,與一般挖槽加工輪廓B和C相同。形成的刀具路徑如圖17所示。經過刀具模擬后講行實體切削驗證如圖18所示。

5 選擇最佳刀具路徑

比較上述各種方法的刀具路徑和實體切削驗證效果,明顯可知:

方法(1)外形銑削加工輪廓B和C達到了圖紙要求,但浪費了許多刀具路徑;

方法(2)一般挖槽加工輪廓B和C以及方法(3)使用島嶼深度挖擂加工輪廓B和C--平面C在外圓輪廓A附近有一圈柵欄似的殘料沒有去除。需要另作輔助輪廓線,以延長刀具路徑去除殘料。

方法(4)邊界再加工挖梢加工輪廓B和C只需通過修改“邊界再加工”對話框中幾個參數,就可以去除殘料,達到圖紙要求。

比較上述加工輪廓B和C的刀具路徑,邊界再加工挖槽既不用做輔助線,增加工作量;也不會留下邊界殘料,最適合于對偏心工件的加工。

6 結束語

本文通過比較MasterCAM刀具路徑效果,得出邊界再加工的挖槽刀具路徑最適合于對偏心工件進行加工的結論。有助于深人理解MasterCAM二維刀具路徑,優選刀具路徑對各種特殊結構進行加工.以達到其加工精度的要求。

(審核編輯: 智匯小新)

分享