1 刀具管理的目的及作用

刀具管理水平在很大程度上衡量著一臺數控機床效率和柔性的高低。刀具管理功能確保任何時候機床上刀具都位于正確的刀位上,同時刀具信息得到正確、及時更新,能及時替換刀具,從而大大提高生產率,降低成本,獲得可觀的經濟效益。西門子刀庫管理軟件功能強大,適用于多種類型刀庫,尤其在復雜組合式刀庫、大容量箱式刀庫的應用方面,其優越性特別突出。

2 828D系統硬件構成和刀具管理軟件結構

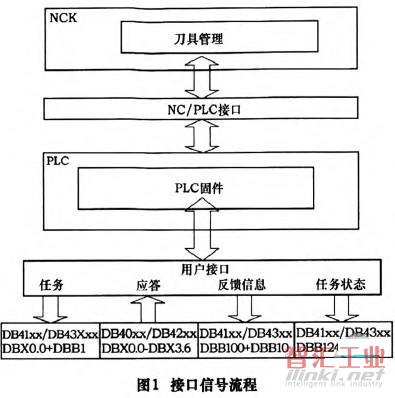

Sinumerik 828D主要由3部分構成:數控(NCK)、人機界面(HMI)和可編程邏輯控制器(PLC)。3部分以獨立的CPU單元出現,通過總線連接通訊,在功能上既相互分工,又互為支持。西門子Sinumerik 828D刀具管理功能在原來西門子840D標準的刀具管理功能的基礎上作了簡化:840D NCK功能也適用于Sinumerik 828D,但PLC功能及NC和PLC之間的通訊不適用于Sinumerik 828D。西門子標準的刀具管理是使用FC8給的信息去更新刀庫的數據和狀態,而Sinumerik 828D通過固化的PLC接口信號更新刀庫的數據和狀態,接口信號流程如圖1所示。圖中NCK:刀具管理對刀庫中的刀套進行管理;PLC:執行換刀,在刀庫中移動刀具,夾爪控制必要時進行刀庫控制;用戶接口:PLC程序識別任務接口上到達的任務并執行機械運動,向刀具管理發送總應答。

3 應用實例

刀具管理從零件程序或HMI接收準備換刀和執行換刀的任務,刀具管理從這些任務中獲取刀具需要進行的刀位變化,并將任務交給PLC,通過用戶接口上相應位的脈沖沿發出應答,完成換刀過程。本文就按照程序執行的順序來介紹該刀具管理功能在機床的具體應用過程。數控車削中心刀庫上的刀具一般比較少,且不需要機械手,因此其程序比較簡單,但程序編寫原理和方法與其他復雜加工中心的刀庫是一樣的,所以本文以帶有轉塔刀庫數控車床為例說明該功能的應用過程。

3.1 配置828D刀具管理人機界面

西門子刀庫程序工具盒中有標準的刀具管理界面配置程序(MAG_CONF_MPF),根據具體刀庫的機械結構修改此程序,由于篇幅有限,本文就程序需修改的部分作簡要說明。

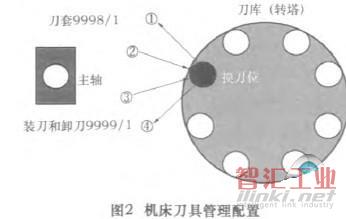

如圖2,機床配有1個轉塔刀庫,帶有8個刀位,3個緩沖刀位,1個裝載位,其需修改部分的程序如下:

N20 NUM_MAG=1:刀庫號

N30 MAG_TYPE=3;刀庫類型

N40 LOCATIONS=8;刀位數

NS0 NUM_BUFFER=1:緩沖區數量

N60 NUM_LOAD=1;裝載伉數量

N70 PLACE_SEARCH=257;查找策略

修改完刀庫配置文件后,在828D系統中運行該程序,然后須執行NC上電,能自動生成如圖3所示的刀具管理界面。

3.2 設置NC參數

10715=1 M06調用換刀同定循環

10716=“TOOL”固定循環名

10717=1M06調用換刀固定循環

20124=1刀具夾持裝置號

20310=181400F激活刀具管理類型

22550=0利用T代碼激活刀具參數

3.3用戶PLC程序設計

PLC固件功能將刀具管理任務傳輸至PLC用戶程序,PLC用戶程序應答發送至刀具管理,然后將每條應答的反饋信息(應答故障時與故障編號一起,或者應答正常)傳輸至PLC。用戶PLC程序用于執行刀具管理任務和對刀具的所有位置變化進行應答。一般而言數控車床的換刀流程比銑床的簡單,不需要機械手換刀,無附加緩沖區,PLC程序向刀具管理發送總應答即可。此機床的刀庫部分的PLC程序如圖4所示。

3.4 PLC應答過程說明

Sinumerik828D固化了PLC功能,以傳輸步驟表提供刀具移動結構,通過應答步驟表對刀具移動進行應答,進行實時跟蹤,每個認任務至少需要1個應答,應答可按照DB9902中定義的表格進行,或者在一個步驟中的刀具管理任務完用于對實際刀具位置后,通過用戶接13上相應位的0/1脈沖沿發出總應答(DB40xx/42xxDBx0.0)。應答信號存在時,不可修改此接口的數據,再將廊答傳輸至刀具管理后,此信號由PLC固件復位,復位可能在多個PLC周期后進行。

4 結語

西門子Sinumerik 828D刀具管理軟件使刀具管理界面化,且換刀過程變得非常靈活和町靠,故障率極低,從而提高其牛產效率。828D系統NC參數設置及PLC程序的編寫都非常簡單,工程師調試起來非常方便,本文對帶有西門刀具管理功能機床的維修和調試有一定的參考價值。

(審核編輯: 智匯小新)

分享