隨著大部分豪華品牌已在中國實現了本土化,全球銷量冠軍豐田旗下豪華品牌雷克薩斯國產化的傳聞也不時傳出。自2006年開始,關于雷克薩斯本地化的消息幾乎每年都被“提上議程”。近日,雷克薩斯官方再次否定了國產說法,更表示出不愿意在華建廠是基于車輛質量保證的考慮。

小編有幸赴日參觀了雷克薩斯在九州的工廠(噴涂、總裝、質檢和培訓的部分),在親眼目睹了精工生產的細節、技師的一絲不茍以及員工嚴謹的培訓之后,對這個新銳的豪華品牌有了更深一層的了解,對其暫未國產的原因也有了新的理解。

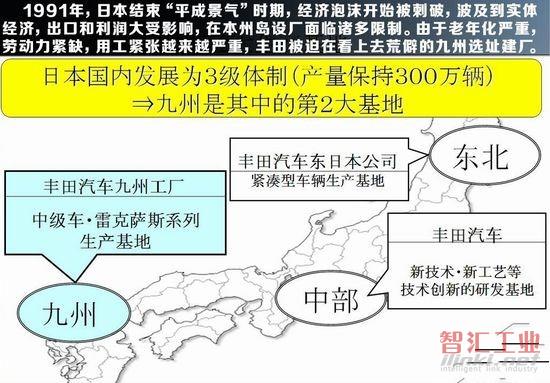

說起雷克薩斯,很多人都會想到低碳節能的全混動車型,對鍛造卓越品質的雷克薩斯“綠色工廠”卻并不熟悉。在文章開始之前,先來了解一下雷克薩斯九州工廠的情況。

雷克薩斯在日本共有三大工廠,分別是:元町工廠、田原工廠、九州工廠。九州工廠是豐田本土第二大生產基地,有宮田工廠、神田工廠和小倉工廠三座工廠。神田工廠和小倉工廠分別負責生產發動機和變速器差速器,宮田工廠則是負責多款車型的混流生產組裝。未來,備受期待的NX車型也將在這里生產,投放中國市場。在J.D.power的IQS新車品質調查中,九州工廠自2000年起,連續獲得3次J.D.Power全球工廠品質“白金大獎”,并從2009年至今,排名一直保持在前5名。

工廠的選址以及大體情況就介紹到這,請跟隨網易汽車一起來探秘這個號稱“標桿”,屢次獲得J.D.Power殊榮的制造廠。小編本次工廠參觀的主要是九州工廠的涂裝、總裝、質檢和員工培訓的部分。

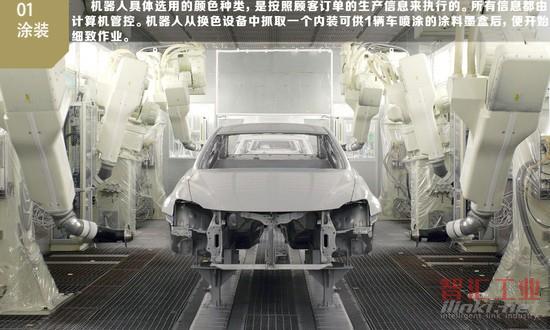

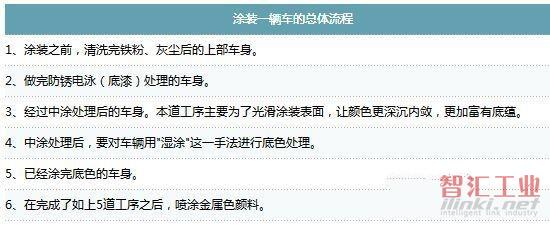

涂裝環節:人機配合 流程共有46道工序

首先參觀的是九州工廠的涂裝環節。傳統的涂裝車間,是將同樣顏色的車輛匯總在一起生產。雷克薩斯涂裝車間的特點在于,這里的生產設備可以根據顧客要求,依照每一個訂單的顏色一輛一輛地生產,同時還具備能打造出如鏡面一般光滑柔順的涂裝工藝。整個涂裝流程共有46道工序,具體作業多達186項,單是涂裝車間就擁有450名員工。

換色工藝的訣竅在于將機器人的噴頭設計成墨盒形狀,只要更換墨盒,就能根據顧客的訂單要求,準備每輛車的顏色。機器人具體選用的顏色種類,是按照顧客訂單的生產信息來執行的。所有信息都由計算機管控。機器人從換色設備中抓取一個內裝可供1輛車噴涂的涂料墨盒后,便開始細致作業。

在所有涂裝作業結束后送往組裝車間之前,要對車輛涂裝面的光澤、柔滑度、表膜厚度、色調作檢查(RGB檢測)。 工人們用自己的雙眼、雙手細致檢測,哪怕是0.1毫米的粉塵垃圾也絕不放過。

整個涂裝流程共有46道工序,大約需要花費10個小時。涂裝車間,通過把機器人等“革新型生產技術”和熟練技工的“頂級技能”加以高度融合,努力確保LEXUS雷克薩斯卓越的品質。

總裝環節:分工細致 創意運用其中

第二總裝車間的面積相當于170個網球場,它的產能是每年20萬輛,共有886名生產員工(包括物流),以白班夜班雙班倒的方式工作。相較其他品牌總裝車間,第二總裝車間為了提供生產效率、保障產品的質量,不僅人員分工更加細致,還有更多小創意運用其中。

例如,所有的車身底部流水線鋪設地板燈,是九州工廠員工的創意。目前已經被推廣到了整個豐田集團。大型零部件通過小車運輸,這臺小車在工廠稱之為“搬運君”。“搬運君”也是工廠員工發揮創意和聰明才智手工制造的,每臺小車上都有管理員工的名牌。

除了遵循將“革新型生產技術”和“匠心獨運的技能”并加以融會,打造“最高質量的汽車”除了基本造車理念以外,車間還以“整潔、安靜”為理念,比如, 在將儀表板或發動機等大型零部件運到裝配流水線時,使用以電池作為動力的無人小車,環保而且十分安靜,營造一個整潔安靜的車間環境,生產卓越品質的車輛。

以底盤安裝線為例,主要安裝消聲器、發動機以及驅動等重要零件。安裝發動機時,先在發動機準備線上組裝好相關零件,再使用大型無人搬運車送到發動機安裝線旁。 由于發動機是非常重的零部件,因此要把事先準備的發動機從下方自動吊起來進行安裝。但是,車體和發動機連接的關鍵部位,一定要由工人現場手工協助組裝完成。

連接的關鍵部位一定由人工完成

質檢環節: 源于豐田高于豐田 設12處“質量門”

流水線的最終檢測工序,被稱為“質量門”。如果在流水線的哪個地方發生異常,工人會立即在該工序內進行返工,對某輛車進行了返工的信息會匯總到“質量門”。根據相關信息,再度確認問題是否已經解決了、是否還有其他問題等等。

通過在全部生產線設置這道可以稱作“品質關卡”的“質量門“,建立一種絕不讓不良產品流向下道工序的生產管理體制。 在LEXUS雷克薩斯流水線上共有12處這樣的“質量門” 。

在總裝檢測線上,主要檢查總裝完畢的車輛的各類規格,以及是否有縫隙、是否有高低不平、門開關是否流暢、是否有劃痕或臟污。另外,這邊的生產線由透明檔板圍起,如要進入必須換上專用鞋子,嚴格防止帶入污垢灰塵。這主要是考慮到不讓顧客的車附著上污垢。

這道工序對工人的技能要求非常高。即便戴了手套,也能馬上察覺到哪怕是零點數毫米的極其微細的縫隙。這需要經過嚴格的訓練。依靠人手感覺的這項檢查,采取了每天作業開始前都進行測試的嚴格制度,如因身體不適等原因無法通過測試,就將無法從事當天的作業。

作為豐田生產方式(TPS)中重要的拉繩(ANDONG)制度,其特征是:如果零件沒能安裝好,工人就可以拉動這根繩索,以表示有異常發生。信號就會傳到組長的無線電話上。同時,左前方的工序安燈系統上也會顯示有人呼叫的工序編碼。組長接到信號會立刻趕到呼叫現場,提供幫助或更換其他工人。拉下這根繩索后,流水線不會馬上停下,只是向組長或工序負責人匯報:“發現異常,需要幫助”。但如果車輛在進入下一道工序前問題還是沒能解決,流水線就會停止。

雷克薩斯高度重視產品質量,每一款量產車型出廠都會進行1700項檢查,極大的高于豐田品牌車型的800項檢查標準。對多達1700項左右的項目進行嚴格校驗后,所有車輛都會被運到LEXUS雷克薩斯專用的檢測場,進行特殊檢測后,所有檢測作業才算完成。雷克薩斯品牌的產品和豐田品牌的產品相比,無論設計、制造和檢驗標準都更加嚴格,產品品質自然也更高。

人的價值 :“工匠”奉為企業最高榮譽和最大財富

雷克薩斯一再強調“匠”的品質。在雷克薩斯日本九州的工廠里,雷克薩斯保留了一個很原始的環節,就是通過有著豐富經驗的工匠們用錘子去敲、用手去摸、用耳朵去聽來保證生產的品質,稱之為“工匠制”的生產方式。事實上,工人這種時間精確到秒,動作輕柔到腳的訓練,不是幾天、幾月的功夫。九州工廠的培訓中心建于2005年3月,主要為汽車生產線員工提供所需技能的教育和培訓。每天平均有37名員工在這里接受培訓教育。

九州工廠的培訓理念是“制造企業人力資源管理的重點是以人為本”,所以工廠一直注重對員工的培訓。對于企業而言,人就是財產。新入廠的員工,首先需在培訓中心接受為期8天的集訓。之后,他們將在各自分配的崗位上再次接受職業和技術入門教育。依據工作培訓計劃,員工應在1至2個月時間內掌握作業流程。

流程規定:在崗員工的正常工作時間通常是連續工作2小時,新入廠員工最初的連續工作時間規定為1小時,中間有休息和1小時的實地技能培訓,在班長等指導下,學習有關操作和工作的基礎知識。根據車間習慣,每1位新員工需在能夠獨立作業任意一道工序并且在3個月之后再次去培訓中心接受培訓。并在入廠的第3年,接受升級教育培訓。

員工入廠后10年左右時間為刻苦訓練期,需要全身心投入,提高實用技能并完成公司內部資格學習。10年間將接受10次左右的課程。之后,再接受領導職務特殊培訓,如班長、車間主任等的特殊培訓。員工在發揮技能的同時,也接受作為領導和管理層的人"財"教育。

所謂MPS,是指有計劃地廣泛學習與工作密切相關的知識和技能,是獲得許可的公司內部技能鑒定制度。MPS分C級、B級、A級、S級的技能培訓標準,依據經驗年限和從事每道工序的得分獲得聽講資格。學習結束后通過筆試和實際技能測試合格后可晉級。

培訓中心公布了爭取工匠目標的員工和取得工廠內部外資格認證者的名單,以及各類最高等級員工名單。每個員工都有自己的具體目標,有學習的動力。所謂“工匠”,是指具有高超技能,還能將其掌握的技能傳授給部下和后輩的人。因此我們的教育宗旨是:讓那些德才兼備的工匠給員工做日常教育。

雷克薩斯大師級工匠:崎山和美先生

參觀手記:中國缺乏"匠文化" 雷克薩斯短期不會國產

事實上,2001年,雷克薩斯九州工廠就實現了零排放目標,但仍在為廢料減排而努力不懈,用實際行動重新定義了真正的豪華車:在環保和動力性能上達到和諧統一,將“革新型生產技術”和“匠心獨運的技能”并加以融會。如果誰能掌握更精益的制造工藝,誰就能創造更高的價值。

圖為工廠廢棄的塑料做成的椅子

中國已成為雷克薩斯第二大市場,是非常重要的市場,在華本土化是豐田中國的戰略,但目前主要是集中火力推進雷克薩斯在華品牌、服務以及經營等方面的本土化。至于本地化生產,雷克薩斯目前的思考是:簡單的代工生產,絕不是后來者居上的必要條件,而是如何在本地化生產上下足功夫,將生產、品牌的精髓——"匠文化"真正落地。很顯然,這與中國的生產線培訓完全不同,挑戰難度巨大。目前在中國的生產工廠,都不能符合雷克薩斯的生產需求。

雷克薩斯的目標就是,要創建一個源于日本的真正世界級豪華品牌。希望在造車過程中搭建起兩座橋梁。一是連接客戶與我們,另外是連接九州與世界。雷克薩斯正在朝著這個方向努力。

在文章最后插播一句,在九州工廠,小編看到很多小學生也來參觀工廠。據介紹,日本五年級以上的小學生會被安排到豐田、本田的汽車工廠來參觀,了解本國的汽車工業。這或許就體現了日本等汽車工業發達國家比我們領先的汽車文化。

(審核編輯: Doris)

分享