20世紀80年代以來,全球汽車市場進入了需求多樣化的新階段,汽車輪轂新產品層出不窮,輪轂模具是輪胎的重要工藝設備,對輪轂質量起著決定性作用。近年來,隨著計算機技術的迅猛發展,人們逐步采用計算機輔助設計與制造(CAD/CAM)來提高模具設計的成功率,縮短開發周期,降低生產成本。

本文主要討論運用NX軟件的CAM功能模塊,結合輪轂模具的加工工藝特點,編制出合理有效的輪轂模具數控加工程序。

1 輪轂模具結構及加工工藝方案

汽車輪轂作為汽車安裝輪胎的零件,通常分為鋼制輪轂和鋁合金輪轂兩種。隨著汽車技術的飛速發展及人們對汽車越來越高的審美要求,鋁合金輪轂基本上成為了轎車的標準配置。

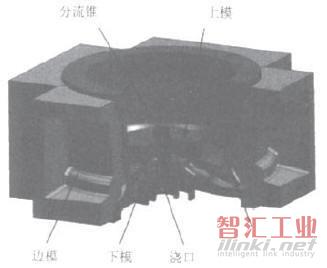

與其它汽車零部件的生產工藝不同,壓鑄是鋁合金輪轂目前主要的生產工藝,其模具結構與注塑、五金模具有一定的區別,具有很多自身的特點。汽車輪轂的模具結構如圖1所示。主要由上模、下模、邊模等多種不同形式的構件形成輪轂澆鑄空間。

圖1 汽車輪轂模具結構

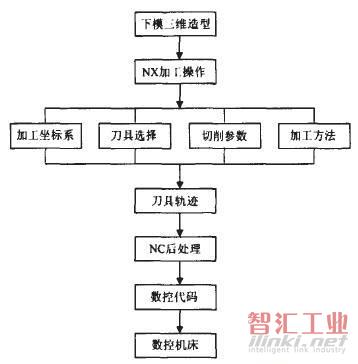

圖中下模的形狀最為復雜,也最能體現壓鑄成形工藝的特點,其數控加工方案如圖2所示。

圖2 下模數控加工方案

2 NX CAM加工下模的數控編程

NX CAM模塊向用戶提供了當今世界上最好的數控自動編程技術。利用它可根據加工的任務生成實用且經過優化的刀具路徑軌跡,通過后置處理生成數控程序,將程序輸入到數控機床即可用來加工各種零件,特別適合生成復雜曲面零件的NC程序。用戶可以根據零件結構、加工表面的形狀和加工精度要求選擇合適的加工類型。在每種加工類型中包含了多個加工模塊,應用各加工模塊可快速建立加工操作。在交互操作過程中,用戶可以在圖形方式下交互編輯刀具路徑,觀察刀具的運動過程,生成刀具位置源文件。同時應用其可視化功能,可以在屏幕上顯示刀具軌跡,模擬刀具的真實切削過程,并通過過切檢查和殘留材料檢查,檢測相關參數設置的正確性。

編制數控程序的關鍵是對加工操作模板4個父節點——加工坐標系、刀具、切削參數及加工方法(粗加工/半精加工/精加工)的設置。

2.1 加工坐標系的確定

加工坐標系是所有刀具路徑輸出點的基準位置,刀具路徑中的所有數據相對于該坐標系。其選擇原則為:①應使工件的零點與工件的尺寸基準重合:②使工件圖中的尺寸容易換算成坐標值,盡量直接用圖紙尺寸作為坐標值;③工件零點應選擇在容易找正,在加工過程中便于測量的位置。

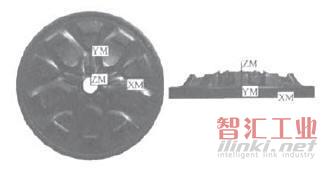

基于上述原則,NX加工原點設在下模底面圓心上,如圖3所示。

圖3 加工原點坐標

2.2 刀具選擇

加工輪轂下模使用的刀具主要有R角柱狀端銑刀和球頭錐狀銑刀等。

R角柱狀端銑刀主要用于切削試件的毛坯開粗加工。一方面R角柱狀端銑刀在切削中可以在刀刃與工件接觸的0°~90°范圍內給出比較連續的切削力變化,這不僅對加工質量有利,而且會使刀具壽命大大延長;另一方面在粗加工時選用R角柱狀端銑刀,與球頭刀相比具有良好的切削條件,與平底立銑刀相比可以留下較為均勻的加工余量,這對后續加工是十分有利的。加工輪轂下模時一般使用φ25(R5)mm、φ20(R5)mm的刀具進行開粗。

球頭錐狀銑刀主要用于各型面的精加工、局部清根加工等。在精加工時,所用最小刀具的半徑應小于或等于被加工零件上的內輪廓圓角半徑,尤其是在拐角加工時,應選用半徑小于拐角處半徑的刀具;并以圓弧插補方式進行加工,這樣可以避免采用直線插補而出現過切現象。加工輪轂下模時一般使用φ10mm、φ8mm、φ6mm、φ4mm的刀具。

2.3 加工參數的設置

加工中重要的切削參數有主軸轉速、走刀進給速度、加工行距和加工余量等。合理選擇切削用量的原則是:粗加工時,一般以提高生產效率為主,但也考慮經濟性和加工成本;半精加工和精加工時,應在保證加工質量的前提下,兼顧切削效率、經濟性和加工成本。加工下模一般采用的是:

φ25(R5)mm粗加工:轉速為3000r/min,行距為20mm,余量為0.5mm;

φ10(R5)mm粗加工:轉速為4000r/min,行距為5mm,余量為0.3mm;

φ10(R5)mm清根加工:轉速為4000r/min,余量為0.2mm;

φ10(R5)mm半精加工:轉速為4000r/min,行距為1.4mm,余量為0.15mm;

φ8(R4)mm清根加工:轉速為4000r/min,余量為0.1mm;

φ8(R4)mm精加工:轉速為4000r/min,殘留高度為0.005mm,余量為0mm;

φ6(R3)mm清根加工:轉速為4000r/min,余量為0mm;

φ4(R2)mm清根加工:轉速為4000r/min,余量為0mm。

2.4 下模的粗加工

首先根據已知條件建立下模主模型,然后根據下模形狀建立銑腔毛坯。一般采用層切的方式進行下模型腔的粗加工。因此在NX中選擇Cavitymill型腔銑削加工子類型,采用端銑刀做開粗加工,這是因為其抗力小,加工速度快。根據刀具供應商提供的切削參數設置每層切削深度及切削步距,采用逆銑加工,生成的粗加工軌跡如圖4所示。

圖4 粗加工軌跡

2.5 下模的半精加工

余量均勻化是精加工的重要前提。經過粗加工后,大部分余料已經去除,但型腔面上的余料為臺階狀,并不均勻,為使余量均勻并為后面的精加工做準備,需進行半精加工。型腔的半精加工可采用區域銑削(area milling)。

2.6 下模的精加工

在精加工中宜采用高的刀路密度、小的吃刀量、快速進給來提高加工速度和型面精度。精加工采用固定軸曲面銑(fixed contour),驅動方法可用區域銑削(area milling),加工精度通過殘留高度(scallop)控制,設置該參數時既要考慮加工精度又要考慮加工效率。為了得到光順的花紋筋表面,精加工時應盡量避免多次接刀,刀具則要選擇球刀,以包絡出光順的花紋筋表面。生成的精加工軌跡如圖5所示

圖5 精加工軌跡

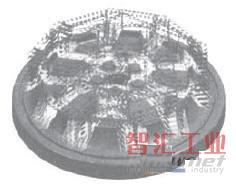

將刀具軌跡優化排列后,經NX中設定的后處理文件,生成機床可識別的數控代碼NC程序,即可用于數控加工。加工后的下模如圖6所示。

圖6 實際加工后下模

3 結語

汽車模具制造的質量和周期影響著汽車產品的更新換代。為了能適應競爭日益激烈的汽車市場,先進的CAD/CAM技術的應用在很大程度上決定著汽車產品的質量和新產品的研發能力。提高模具加工精度和效率,為企業在激烈的市場競爭中贏得勝利提供了強有力的保障。

(審核編輯: 智匯小新)

分享