1 引言

在機械加工中,刀具磨損在所難免,而刀具的磨損將使加工零件的尺寸發(fā)生變化,所以當?shù)毒咔邢饕欢〞r間后,必須對刀具磨損值進行適當調(diào)整,但傳統(tǒng)的測量與補償操作均由人工完成。為了確保加工質(zhì)量與效率,必須減少人為的測量誤差,實現(xiàn)刀具自動測量與補償。當監(jiān)控的磨損量達到預設值的時候,系統(tǒng)自動退出并產(chǎn)生提示,避免被加工件尺寸超出規(guī)定的公差帶而報廢。本文主要介紹利用數(shù)控系統(tǒng)現(xiàn)有的跳轉功能與宏功能,達到上述目的的應用實例。

2 自動補償原理與動作流程

2.1 自動補償原理與特點

刀具補償:刀具在磨損或經(jīng)過重新刃磨后,引起刀具安裝在機床上時切削刃的位置產(chǎn)生變化,為獲得加工零件的尺寸精度,需要對刀具切削刃位置變化進行補償,即按新的切削刃位置對機床的進給切削位置尺寸參數(shù)進行修正。人工干預的測量與補償:停止加丁后通過千分尺等量具測量實際丁件尺寸,并以該尺寸與圖樣尺寸之差作為修正值,手動輸入至數(shù)控系統(tǒng)面板上相應的刀偏中。特點是設備簡單,但效率低,對操作人員技術要求高。自動完成的測量與補償:加工中或停止加工后,通過測量頭等自動檢測儀器檢測刀刃實際位置。由數(shù)控系統(tǒng)自動計算并修正相應的刀偏值。特點是設備要求較高,但效率高,對操作人員技術要求低。

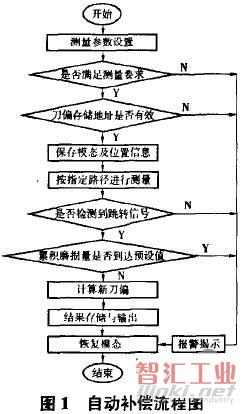

2.2自動補償流程圖

通過編制宏程序控制自動補償?shù)膭幼髁鞒蹋瑢崿F(xiàn)刀具磨損的自動補償功能,具體動作流程如圖1所示。

3 跳轉功能

3.1 代碼功能

數(shù)控系統(tǒng)提供的G31代碼在執(zhí)行期間,若檢測到了外部跳轉信號(X3.5),則中斷該代碼的執(zhí)行,轉而執(zhí)行下一程序段。該功能口丁用于丁件尺寸的動態(tài)測量(如磨床)、對刀測量等。本文借助此功能,結合外部測量信號,完成刀具位置信息的采集,用以計算刀具磨損的修正值。

3.2 代碼格式G3l IP_F-

其中IP為軸移動目標終點的坐標,F(xiàn)為軸移動速度。

3.3代碼說明

(1)X3.5信號有效時,絕對坐標位置數(shù)據(jù)被存儲在系統(tǒng)相應的宏變量中,同時結束G31程序段的移動。

(2)為避免CNC停止軸時加減速處理的影響,G31的進給速度應適當降低,以保證停止位置精度。

4 宏程序相關變量介紹

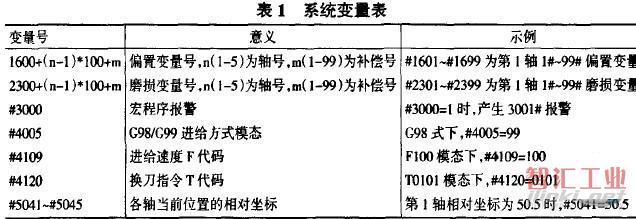

4.1 系統(tǒng)變量

系統(tǒng)變量,用于讀和寫NC內(nèi)部數(shù)據(jù),例如刀具偏置值、當前位置數(shù)據(jù)與模態(tài)信息等等,系統(tǒng)變量是自動控制和通用加工程序開發(fā)的基礎。由于參照系統(tǒng)的不同,相關系統(tǒng)變量也有一定差別,在此僅列出與本文相關的部分變量。具體見表1。

4.2 公共變量

公共變量,在不同的宏程序中的意義相同,可被不同的宏程序同時分享,其中#100~#199在斷電時被初始化為NULL,#500~#999斷電記憶,直至被重新定義。

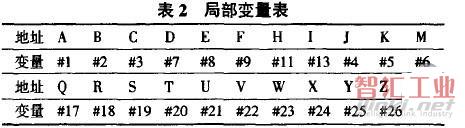

4.3 局部變量

局部變量,在同一個宏程序中,用于傳遞參數(shù)、存儲數(shù)據(jù),例如運算結果。當斷電時,局部變量被初始化為NULL。調(diào)用宏程序時自變量可對局部變量賦值,實現(xiàn)參數(shù)傳遞,具體的對應關系見表2。

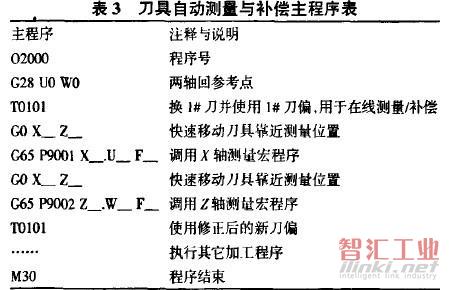

5 宏程序開發(fā)實例

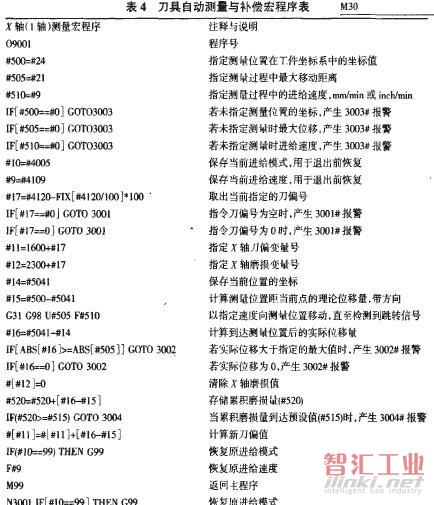

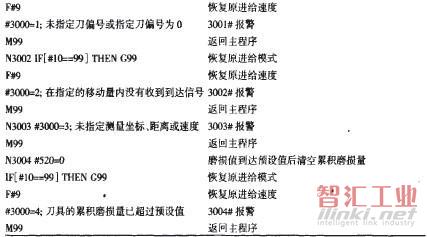

下面以測量刀具在X軸方向上的磨損值為例,說明宏程序在數(shù)控機床上實現(xiàn)刀具磨損自動測量與補償?shù)膽茫绦蚺c注釋詳見表3、表40測量設備分別為GSK988T車銑復合數(shù)控系統(tǒng),RENISHAW公司的HPMA高精度自動對刀臂。通過宏程序控制刀具切削刃去觸發(fā)固定在機床上的對刀臂觸頭,以采集相關位置數(shù)據(jù),用干計算刀具磨損的修正值,具有高靈敏度特點,避免人工測量的誤差。在測量之前先確定機床類型,然后設定測最參數(shù),如測量位置在工件坐標系中的坐標、測量過程中的最大移動距離、測量時的移動速度、刀具磨損極限值等。

6 結語

以上為筆者提出的一種基于宏程序的刀具自動測量與補償設計思想,在配備有跳轉功能與外部測量信號的數(shù)控機床匕執(zhí)行本文所提供的測量宏程序,即可實現(xiàn)刀具磨損的自動測量與補償功能。在降低工人勞動強度的同時,提高了加工與測量的精度和效率,并且可通過相關報警信號及時通知機床管理者對相關刀具進行更換。

(審核編輯: 智匯小新)

分享