軌道交通行業機加工需求分析

對于軌道交通行業,相對來說有加工難度的主要零部件是車體轉向架、空心軸套等機車走行部及柴油機關鍵零部件。機車柴油機主要零部件結構復雜、制造精度、形位公差和表面質量要求高(精度指標大都在5~7級、表面粗糙度值Ra=0.4μm左右),要求有良好的互換性,如機體、曲軸、連桿、汽缸蓋等,主要目的是為了保證機車在高速運行中可靠性好、壽命長、安全系數高。以柴油機關鍵零部件來講,許多零部件的相關尺寸精度都在微米級,這是以前難以想象的,也是根本做不到的。如某曲軸:全長4m以上,重量達2 500kg,主軸頸? 250-0-0.029mm,全長跳動量0.06mm等;相關的形位公差、表面粗糙度要求等都極嚴。主要難度表現在毛坯擠壓要求高,成型后非加工面尺寸要求高;平衡塊焊接要求也是原先中曲軸沒有采用過的;因平衡塊焊接結構,對機械加工的設備回轉半徑加大,形位公差要求高;采用噴霧冷卻正火+最終表面氮化的熱處理方式,對變形的控制有較大難度。

交通行業的機械加工是由車、銑、刨、鏜、鉆、磨等基本加工方式構成的,圍繞不同產品和同一產品不同的加工工序,以往人們使用的是大量傳統結構的單一加工功能的車床、銑床、刨床、鏜床、鉆床、磨床等普通設備。隨著技術的發展,這些普通設備所占的比例已大幅下降,取而代之的是以單軸和二軸聯動加工為主的數控車床、立式和臥式加工中心數控加工機床。以曲軸為例,一臺車銑中心替代了以前需要由6~7臺機床才能實現的車、銑、鉆、擴、鉸等加工功能,包括曲軸的主軸頸、連桿頸和曲柄的所有加工、法蘭孔的加工、鍵槽加工、螺紋孔的加工、主油孔和斜油孔的加工等,減少了裝夾次數,提高了產品精度,同時對試制新產品的工裝準備可大大降低,機床的加工柔性也大大加強;同樣,一臺曲軸隨動磨床,替代了原來的普通大型外圓磨床和連桿頸曲軸磨床,一臺設備具有兩臺磨床的功效,而占地面積僅只有一臺磨床。20世紀80年代,機加工所用的刀具大都是焊接刀具,少數非標刀具也是焊接結構的。目前只有少數是焊接刀具,絕大部分是機夾刀具、成形組合刀具和復合刀具。尤其是在加工中心等先進設備所用刀具,100%是標準的機夾刀具及非標的機夾具。但刀具的費用同樣也是相當昂貴的,工具消耗所占的制造成本比例為5%~15%。復合加工技術實現了加工工序相對集中,減少了工件重復裝卸、定位次數,縮短加工輔助時間,提高了工件加工精度和生產效率,而且設備數量明顯減少,節約了生產線的產地面積,使單位面積產量有大幅度提高,同時也減輕了工人的勞動強度。

在復合加工中,采用成形的復合刀具來加工一些同軸度要求高的孔系或加工一些復雜的型面也是相當普遍的,一是由于精度高,二是加工效率高。在歐美等一些高端機加工領域使用得相當普遍,但重要的問題是刀具費用太高了,如加工一根成品曲軸,上車銑中心大約有6~7道工序,刀具費用累計大約在5萬元/根左右,刀具費用成本是原來的幾十倍甚至上百倍。

軌道交通機加工刀具解決方案

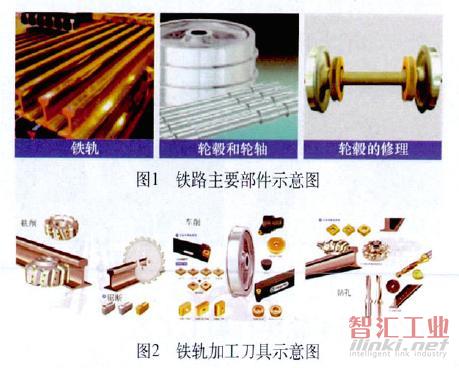

當今各行業切削刀具需求特點及其解決方案表現在無冷卻干切削加工、低溫冷風干切削加工、高速加工、取代磨削的超硬加工、重型強力切削加工及高硬高強度材料精密加工等。如圖1所示為鐵路的主要加工部件如鐵軌、輪轂、輪軸等部件,圖2和圖3分別為鐵軌及傳動軸加工的刀具解決方案。從圖1中可以看出,軌道交通的幾種主要部件式的產品特征。如軌道加工需保證軌道的平行度、直線度外,重點需要提高軌道的加工效率,因此選用如圖1所示的整體玉米鑲齒盤形銑刀,對于提高軌道的加工效率和質量具有革命性的意義。這種刀具相對于傳統的成形銑刀或者是標準的螺旋銑刀,其優勢表現在效率高、成本低、質量一致性好等特點。輪轂和傳動軸屬于典型的車削加工產品,分別表現出了盤類零件和軸類零件的加工特點,圖2和圖3所采用的大余量車削刀片、帶排屑槽的圓弧形刀片、表面精加工的菱形刀片是加工這兩類零件高效率和高質量的理想選擇。

結語

本文針對我國鐵路交通行業產品機械加工中的刀具應用選型進行了簡要介紹,希望讀者能從這些行業的共性特點出發,結合機械加工專業的特點和行業的需求,選擇合適的加工策略和刀具選型方案,從而降低刀具的成本,同時提高加工效率和產品加工質量。

(審核編輯: 智匯胡妮)

分享